Промышленные роботы. Путь от клетки к коботам

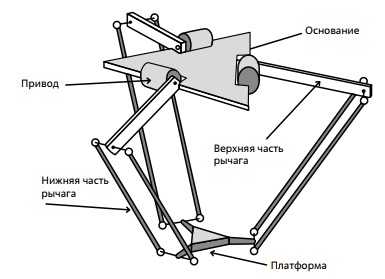

Дельта-робот - это тип параллельного робота, который состоит из массивного основания, к которому крепятся обычно три привода, изменяющие положения рычагов (рис. 3.13). Рычаги соединены с подвижной платформой, к которой крепится концевой эффектор и кото рая перемещается параллельно основанию.

Дельта-роботы были изобретены в начале 1980-х годов швейцарским инженером Реймондом Клавелем и получили свое название благодаря сходству с перевернутой греческой буквой Дельта. Дельта-роботов называют также "паукообразными", поскольку они напоминают этих насекомых.

Источник: [ "Источники использованной литературы" ]

Преимуществом механизма данных роботов является высокая скорость манипулирования легкими объектами. Быстрые и точные движения достигаются за счет того, что тяжелые приводы расположены на неподвижном основании, а подвижные звенья (часто выполняемые из композитных материалов) легки и малоинерционны. Дельта-роботы широко используются для точных и быстрых операций в компьютерной, электронной, пищевой и медицинской промышленности.

Конструкция данных роботов имеет и свои недостатки. Упомянутые роботы сложнее в изготовлении и настройке и в связи с этим являются более дорогими в производстве, чем другие виды роботов. Кроме того, из-за своей конструкции дельта-роботы имеют меньшую грузоподъемность и, соответственно, не могут использоваться для тяжелых или крупных предметов.

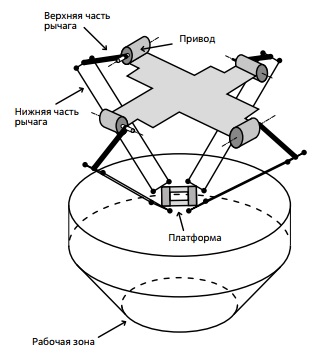

В конструкции может присутствовать не три, а четыре рычага, как показано на рис. 3.14. На этом же рисунке показана рабочая зона дельта-робота.

Источник: [ "Источники использованной литературы" ]

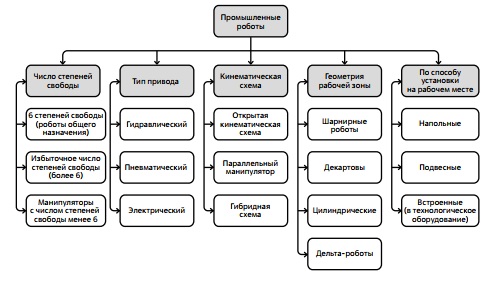

Резюмируя представленную выше информацию и используя вновь введенные термины, можно представить более подробную классификацию промышленных роботов (рис. 3.15).

Источник: по материалам [ "Источники использованной литературы" ]

В роботах используются различные типы приводов. В последнее время наибольшее распространение получили электрические приводы в силу своей высокой точности и эффективности. Они обычно управляются с помощью электроники и могут иметь обратную связь с энкодерами для точного позиционирования. Гидравлические приводы используются, когда требуется большая сила и высокий крутящий момент, и устанавливаются лишь на роботах большой грузоподъемности. Пневматические приводы используют сжатый воздух или газ, просты в использовании и обладают высоким отношением мощности к весу. Они применяются на небольших роботах, когда необходимо обеспечить высокую скорость работы при небольших усилиях.

В промышленных манипуляторах используются электрические серводвигатели переменного тока или шаговые двигатели7Шаговые (импульсные) двигатели непосредственно преобразуют управляющий сигнал в виде последовательности импульсов в пропорциональный числу импульсов фиксированный угол поворота вала, или линейное перемещение механизма. Принцип их действия во многом похож на серводвигатели, отличие состоит в шаговом (дискретном) режиме работы и в том, что они не требуют в системе управления датчика обратной связи постоянного тока. По способу установки на рабочем месте роботы-манипуляторы могут быть напольные, подвесные и встроенные (в технологическое оборудование).

Концевые эффекторы (рабочие органы)

Как было показано на рис. 1.4, на конце манипулятора устанавливается исполнительный (рабочий) орган или концевой эффектор (захват или иной инструмент) [ "Источники использованной литературы" ].

Захваты используются для захвата и удержания объектов, они обеспечивают роботам возможность перемещать и манипулировать объектами контролируемым и повторяемым образом.

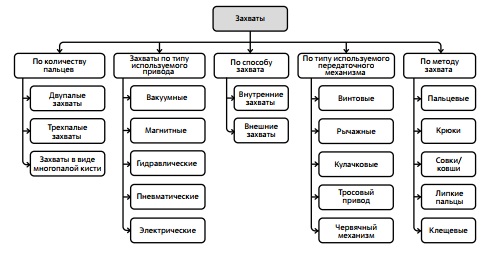

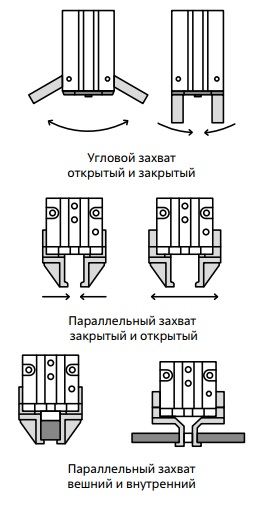

Существует большое многообразие захватов (см. рис. 3.16). Выбор конкретного зависит от выполняемой задачи, типа и размера обрабатываемого объекта и условий работы [ "Источники использованной литературы" ].

Источник: по материалам [ "Источники использованной литературы" ]

Разобрать подробно работу всех механизмов, показанных на рис. 3.16, в рамках данного курса не представляется возможным, мы представили лишь несколько типичных схем работы пневматических захватов (см. рис. 3.17).

Источник: [ "Источники использованной литературы" ]

Промышленный робот имеет множество измеряемых характеристик, оказывающих влияние на эффективность выполнения поставленных задач. Помимо числа степеней свободы и грузоподъемности, о которых мы уже упомянули, необходимо сказать о таких важных параметрах роботов-манипуляторов как повторяемость и точность, которые иногда путают.

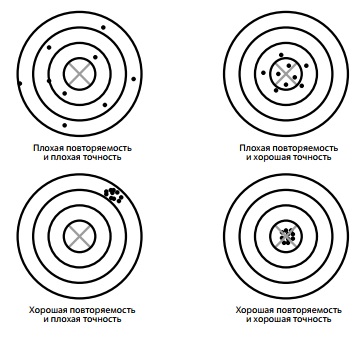

Повторяемость робота можно определить как его способность к повторению одной и той же задачи (способность робота повторно возвращаться в одно и то же запрограммированное положение). Повторяемость промышленных роботов варьируется от модели к модели, но в большинстве случаев находится в диапазоне от +/- 0,02 мм до +/- 0,4 мм. [ "Источники использованной литературы" ]. Если робот имеет повторяемость +/- 0,1 мм, это означает, что при выполнении конкретной задачи его движения будут находиться в пределах 0,1 мм от запрограммированного положения. Точность робота измеряет ошибку или разницу между желаемым результатом и результатом, который произошел в действительности (рис. 3.18). Таким образом, повторяемость - это выполнение одной и той же задачи снова и снова, а точность - это попадание в цель каждый раз.

Источник: [ "Источники использованной литературы" ]

Одним из показателей эволюции промышленных роботов является изменение во времени количественных параметров.

После того как мы ввели ряд базовых параметров промышленных роботов, можно вернуться к разговору об их эволюции. В табл. 3.1 показано, как менялись во времени такие параметры как число степеней свободы, грузоподъемность и радиус действия.

За последние годы повторяемость промышленных роботов значительно улучшилась, что позволило увеличить точность.

| Изменение характеристик роботов по годам | 1975 | 1980 | 1985 | 1995 | 2000 | 2010 | 2015 | 2021 |

|---|---|---|---|---|---|---|---|---|

| Число степеней свободы | 5 | 6-8 | 12 | 21 | 27 | 32 | ||

| Грузоподъемность, кг | 6 | 60 | 90 | >120 | 1000 | 1700 | ||

| Максимальный радиус действия8Радиус максимально достижимого пространства , мм | 1000 | 2000 | 3000 | 4683 |

В табл. 3.1 отмечено, что в 2021 г. появились промышленные роботы с максимальным радиусом действия в 4,86 метра, эти данные относятся к модели Fanuc M-2000iA/1700L, имеющей грузоподъемность 1,7 тонн. В табл. 3.2 представлены характеристики ряда моделей современных манипуляторов высокой грузоподъемности и радиуса действия.

| Марка робота | Грузоподъемность, (кг) | Радиус действия, (мм) | Повторяемость, (мм) | Масса, (кг) |

|---|---|---|---|---|

| Fanuc M-2000iA/1700L | 1700 | 4683 | 0,27 | 12500 |

| KUKA KR 1000 L1300 titan PA | 1300 | 3202 | 0,20 | 4690 |

| KUKA KR 1000 L950 titan PA | 950 | 3601 | 0,20 | 4740 |

| KUKA KR 1000 Man | 1000 | 3202 | 0,20 | 4690 |

Методы программирования промышленных роботов и их эволюция

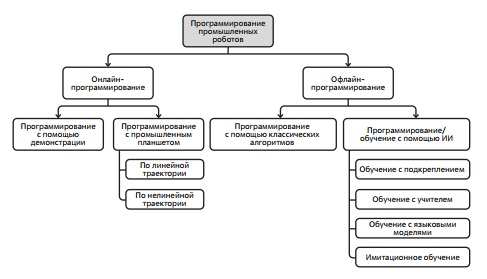

В данном разделе речь пойдет о программировании роботов на выполнение определенной задачи. Методы программирования можно разделить на офлайновые и онлайновые (рис. 3.19 ).

Онлайн-программирование

Онлайн-программирование предполагает, что процедура осуществляется непосредственно на месте установки робота (например, в цеху) и подразумевает задействование самого робота в процессе создания программного кода. В свою очередь офлайн-методы программирования выполняются на отдельном компьютере (например, в удаленном офисе) и не требуют физического наличия робота. То есть офлайн-программирование (OLP9OLP - устойчивое сокращение от Off-line programming) может осуществляться без отрыва робота от производства.

В онлайн-программировании выделяют методы программирования с помощью демонстрации (teaching by demonstration, play-back, lead through)10Lead through (вести за собой) и play-back (воспроизведение) - можно считать си- нонимами, Teaching by demonstration (обучение демонстрацией) включает оба предыдущих термина и программирования с промышленным планшетом (Teaching Pendant, Teach-in) (рис. 3.19).