Виды механических сенсоров. Представление о микросистемных технологиях. Деформационные сенсоры

Цель лекции: помочь слушателям упорядочить приобретаемые ими знания о механических сенсорах, рассортировав их по видам чувствительных элементов. Сформировать у слушателей общее представление о современных микросистемных технологиях и их возможностях. Объяснить принцип действия основных деформационных чувствительных элементов, показать, как в них "рождается информация". Показать разнообразные возможности последующего преобразования первичных информационных сигналов в сигналы другого вида. Дать понятие об актуаторах. Привести примеры интеллектуальных сенсоров с применением деформационных чувствительных элементов.

2.1. Виды механических сенсоров

В механических сенсорах первичные сигналы о состоянии исследуемого объекта или процесса имеют механическую природу. Это могут быть: изменение формы и/или размеров тел; изменение их взаимного расположения, т.е. механическое перемещение; изменение скорости движения; возникновение ускорений; изменение амплитуды, фазы или частоты механических колебаний и т.п. Соответственно есть смысл подразделять механические сенсоры с учетом физической природы чувствительных элементов и первичных информационных сигналов, которые в них возникают, на следующие виды:

- деформационные сенсоры, первичными сигналами в которых являются изменения формы, объема или размеров чувствительного элемента;

- сенсоры линейного перемещения, первичным сигналом в которых является перемещение центра массы тела в пространстве;

- сенсоры углового перемещения, первичными сигналами в которых являются наклон тела, поворот, вращение;

- акселерометры, в которых первичным сигналом является возникновение механического ускорения;

- вибрационные сенсоры, в которых первичным сигналом является изменение состояния механических колебаний тела или системы тел;

- хроматографические сенсоры, первичные сигналы в которых появляются вследствие механического перемещения молекул (жидкости, газа) сквозь пористую среду.

Указанная систематизация графически показана на рис. 2.1.

На первом этапе технологического развития человечества подавляющее большинство сенсоров были механическими. Отклонение от вертикали определяли с помощью отвесов, от горизонтали – с помощью ватерпаса или просто налитой в чашу жидкости, направление ветра – по повороту флюгера или по направлению распространения дыма из дымовых труб и т.п. Согласно нашей систематизации отвес и флюгер являются сенсорами углового, а ватерпас – сенсором линейного перемещения. Даже ход времени измеряли механическими сенсорами: по наблюдаемому движению солнца, луны или звезд на небосводе, по перемещению тени на солнечных часах (всё это – сенсоры углового перемещения), по истечению воды или высыпанию песка из сосуда через узкое отверстие (это – сенсоры линейного перемещения) и т.п. Позднее стали пользоваться механическими маятниковыми часами. Термометры тоже долго были только механическими, поскольку в них использовалось явление теплового расширения тел, и температуру определяли по механическому перемещению столбика жидкости в узком капилляре. Механическим сенсором является, например, и компас.

Последние два примера наглядно демонстрируют разницу между возможными подходами к классификации сенсоров. Если их классифицировать по назначению или по измеряемой физической величине, то обычный ртутный или спиртовой термометры являются температурными сенсорами, а компас - магнитным сенсором. Если же классифицировать по физической природе первичных сигналов, которые возникают в сенсоре, то оба названные вида сенсоров являются механическими: в термометрах первичным сигналом является удлинение столбика жидкости (сенсор линейного перемещения), в компасе – механический поворот магнитной стрелки (сенсор углового перемещения).

Еще в ХІХ веке изобретатели и мастера конструировали в основном механические сенсоры. Даже приборы для измерения электрических и магнитных величин делали механическими. Для этого использовали поворот рамки или отклонение проводника с током в магнитном поле. В ХХ веке многообразие видов сенсоров значительно обогатилось, но и ныне механические сенсоры довольно распространены.

2.2. Представление о микросистемных технологиях

Новый этап в развитии механических сенсоров начался в 90-х годах ХХ века с разработкой и освоением микросистемных технологий ( МСТ ).

Микросистемные технологии – это технологии группового изготовления микромеханических деталей и устройств вместе с электрическими узлами для их питания, управления и электронными микросхемами для обработки информации.

С этой целью были использованы существовавшие и развиты новые групповые технологические операции и процессы микроэлектроники с интегрированием знаний и методов точной механики и измерительной техники. Созданы системы автоматизированного проектирования микроэлектромеханических интегральных изделий и целых систем на кристалле, которые позволяют существенно сократить сроки разработки изделий, оптимизировать их конструкцию и технологию изготовления.

Напомним коротко лишь названия групповых технологических операций, которые входят в состав МСТ:

- фотолитография (варианты – обычная с использованием видимого света, ультрафиолетовая, рентгеновская, электронная и ионная литографии);

- отмывание, очистка;

- травление (химическое, плазмохимическое, электрохимическое, ионное, анизотропное);

- напыление (вакуумное термическое, ионное, плазменное, магнетронное и т.п.);

- намазывание, пульверизация, наплавление;

- эпитаксия;

- гальваническое или химическое осаждение;

- окисление;

- легирование (диффузия, ионная имплантация и т.п.).

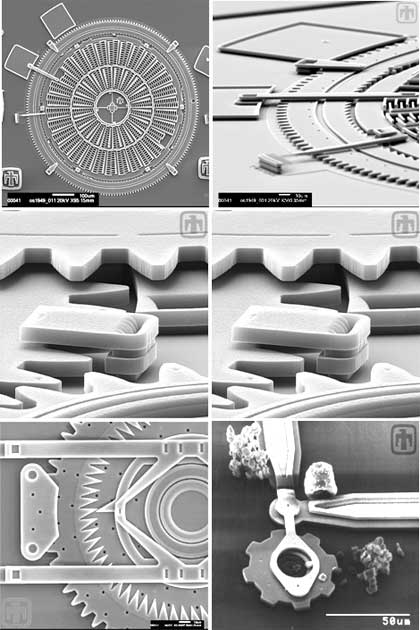

Микросистемные "высокие технологии" развивают ныне уже сотни лабораторий, университетов, научно-исследовательских институтов и промышленных фирм во всем мире. Некоторые из опубликованных в Интернете примеров разработок одной из них – американской лаборатории Sandia National Laboratories (http://mems.sandia.gov/scripts/images.asp) – показаны на рис. 2.2.

Рис. 2.2. Примеры механических устройств и элементов, изготовленных с помощью микросистемных технологий в Sandia National Laboratories

Слева сверху Вы видите общее изображение механизма храпового колеса диаметром всего лишь 0,8 мм, изготовленного с помощью МСТ. Слева внизу показан весь приводной механизм микродвигателя с зубцами высотой по 10 мкм, на других фотоснимках – разные детали таких конструкций при большем увеличении. Справа внизу на фоне таких деталей для сравнения сфотографированы эритроциты и другие клетки крови человека.

Соответствующие технологии называют "микросистемными" потому, что они позволяют формировать на одной подложке как микроэлектронные, так и оптические, оптоэлектронные, микромеханические, электрохимические и др. устройства, создавая довольно сложные системы, которые принято называть МЕМС (микроэлектромеханические системы, – Microelektromecha-nical Systems) [ [ 2 ] , [ 3 ] , [ 26 ] , [ 56 ] , [ 113 ] , [ 175 ] , [ 231 ] , [ 334 ] ]. В США, например, с помощью таких технологий создан прекрасно функционирующий миниатюрный самолет массой до 80 г (вместе с топливом), предназначенный для проведения дистанционных видеонаблюдений с высоты птичьего полета. Самолет этот имеет размах крыльев 15 см, развивает скорость до 70 км/ч, несет на себе 2 видеокамеры массой по 2 г каждая с электроникой, которая обеспечивает радиопередачу видеоизображений на расстояние до 2 км. Продолжительность автономного полета, обусловленная запасом топлива, может составить до 30 мин.

Микросистемные технологии являются "высокими технологиями", т.е. сложными, прецизионными, наукоёмкими, требуют для своего осуществления применения дорогого высокоточного оборудования, высокочистой производственной среды, высочайшей культуры производства. Но благодаря тому, что тысячи или даже миллионы компонентов изготавливают одновременно, в едином групповом технологическом процессе, – благодаря этому изделия имеют приемлемую стоимость при очень высоких технических характеристиках.