Алгоритмы проектирования технологических операций

12.2. Формирование оптимальной операции

Для формирования оптимальной операции используют метод последовательного анализа вариантов. По схеме последовательного анализа в результате сравнения устанавливают доминирование одних вариантов над другими. После этого формируют правило отсеивания вариантов. Зная технологические возможности оборудования, оптимальное количество и последовательность переходов, а также место термической обработки в технологическом процессе, приступают к формированию оптимальных операций обработки на станках с учетом ограничений.

Задача формирования оптимальных операций носит многовариантный характер, и область решений можно ограничить двумя предельными случаями: каждый переход соответствует однопереходной операции; все переходы выполняются в одной операции [35].

Перед началом решения задачи общую совокупность переходов  распределяют на подмножества при выполнении ограничений (см. таблицу 12.1). Каждый столбец соответствует маршруту обработки поверхности изделия. В случае отсутствия того или иного перехода ячейки массива не заполняют (ставят 0).

распределяют на подмножества при выполнении ограничений (см. таблицу 12.1). Каждый столбец соответствует маршруту обработки поверхности изделия. В случае отсутствия того или иного перехода ячейки массива не заполняют (ставят 0).

Двойными линиями в таблице показано возможное разделение общей совокупности переходов  на подмножества

на подмножества  . Общую совокупность переходов, входящих в множество

. Общую совокупность переходов, входящих в множество  и расположенных в некоторой фиксированной последовательности, обозначают числами

и расположенных в некоторой фиксированной последовательности, обозначают числами  , которые соответствуют (кроме

, которые соответствуют (кроме  ) промежуточным номерам переходов;

) промежуточным номерам переходов;  — номер последнего перехода, равный общему количеству переходов в множестве

— номер последнего перехода, равный общему количеству переходов в множестве  .

.

Необходимо распределить имеющиеся переходы по операциям так, чтобы значение целевой функции (например, себестоимости выполнения операции  ) конкретного варианта было минимальным.

) конкретного варианта было минимальным.

Образование вариантов операций начинают с объединения в операцию максимального количества переходов. Такой подход позволяет резко сократить число анализируемых вариантов [64].

Для сужения области поиска оптимального варианта сочетаний используют критерий отбора, который позволяет исключить из рассмотрения часть вариантов.

На первом этапе отбора выявляют технологические возможные варианты с учетом ограничений, накладываемых на последовательность обработки, минимального количества переустановок и технологических возможностей оборудования.

На следующем этапе проектирования, когда вариант сформирован для конкретной модели станка, он проверяется на условие выполнения ограничений по точности обработки и шероховатости поверхности.

Если вариант выполнен, вычисляется соответствующая ему величина целевой функции. Расчет продолжается до тех пор, пока все переходы не будут распределены по операциям и не будет найдено значение целевой функции. Когда получат результаты расчетов по двум шагам (итерациям), их необходимо сравнить и выбрать лучший. Если последний вариант хуже предпоследнего, то на основании правила доминирования расчет прекращают.

| № Обрабатываемой поверхности изделия | № Обрабатываемой поверхности изделия | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | 2 | … | 1 | … | n | … | … | … | … | … | … |

| 11 | 12 | … | i | … | 1n | 1 | 1 | … | 0 | … | 1 |

| 21 | 22 | … | 2i | … | 2n | … | … | … | … | … | … |

| … | … | … | … | … | … | M | 0 | … | m | … | m |

| K1 | k2 | … | ki | … | kn | P | 0 | … | Pi | … | Pn |

В случае улучшения варианта расчет продолжают до получения оптимального. Тогда на месте худшего формируют новый вариант. Правило доминирования заключается в том, что дальнейшее уменьшение количества переходов в операции приводит к увеличению количества операций и росту затрат времени и технологической себестоимости обработки. Варианты формирования операций обработки по изложенной методике оценивают по приведенным затратам. Таким образом, если известен технологический маршрут обработки детали, то возможна его корректировка по составу и содержанию отдельных операций, а также по виду используемого оборудования.

12.3. Общий алгоритм проектирования операционной технологии

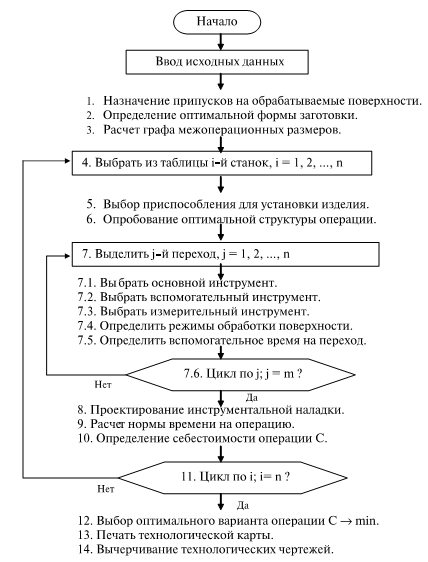

Рассмотрим общий алгоритм проектирования операционной технологии [61].

В соответствии с характером решаемых задач и структурой критерия оптимальности проектирования синтез технологических операций расчленяется на четыре составные части (рис. 12.1). В первой определяются наиболее рациональные форма, припуски, допуски и межоперационные размеры изделия, поступившего на операцию, т. е. состояние  .

.

Вторая часть алгоритмов связана с выбором элементов системы обработки поверхности изделия (модели оборудования, приспособления, основного, вспомогательного и измерительного инструментов) и пространственной компоновкой инструментальной наладки оборудования.

Алгоритмы третьей части осуществляют синтез временной структуры операции, т. е. уточняют состав переходов, определяют порядок их выполнения и характер совмещения во времени.

В четвертую часть входят алгоритмы определения параметров и технико-экономических характеристик операции.

Для простых операций ряд алгоритмов может отсутствовать. Например, в однопереходной операции алгоритм определения последовательности выполнения переходов опускается, а в некоторых операциях не нужны алгоритмы формирования инструментальных наладок и распределения переходов по позициям. Эти особенности учитываются при установлении структурного состава алгоритмов проектирования конкретных операций. Управляющим алгоритмом из общей схемы исключаются или добавляются те или иные алгоритмы в зависимости от назначения и целей, достигаемых в каждом конкретном случае.

Результатом автоматизированного проектирования является индивидуальный ТП, оформленный в виде маршрутной карты, в которой содержатся сведения о порядке выполнения операций и переходов, об оборудовании и оснастке, о режимах отдельных технологических операций и ряд других сведений, используемых для организации изготовления РЭА.

Итак, мы рассмотрели три уровня для автоматизированных систем проектирования ТП:

- проектирование принципиальной схемы;

- проектирование технологического маршрута;

- проектирование операционной технологии.

Процесс проектирования идет от уровня к уровню и на каждом уровне является итерационным с накоплением опыта, обобщением и корректировкой на каждом уровне (рис. 12.2).

Эти результаты можно использовать для разработки типовых, групповых алгоритмов и технологических процессов-аналогов.

Операцией "обобщение" накопленного опыта из числа ранее спроектированных ТП формируются типовые проектные решения, типовые и групповые алгоритмы. Улучшается значение эвристических критериев самоотбора, совершенствуются структура и параметры алгоритмов синтеза, анализа и оптимизации. Обобщение накопленного опыта проводится в режиме человеко-машинного проектирования с оперативным отображением процессов-аналогов на экраны дисплеев.

В результате обучения и самообучения алгоритмы синтеза проектных решений и эвристические критерии промежуточного самоотбора становятся более эффективными. Вместо генерирования большого числа возможных вариантов — целенаправленно, с учетом положительного прошлого опыта синтезируется меньшее количество наиболее перспективных проектных решений (вариантов). За счет улучшения значений эвристических критериев в процессе самообучения на каждой промежуточной стадии отбирается для дальнейшего проектирования меньшее, чем прежде, число наиболее рациональных вариантов [106].

увеличить изображение

Рис. 12.2. Модель автоматизированной сисемы проектирования с накопителем и обобщением опыта проектирования на каждом уровне

Следовательно, контур самообучения, работающий на основе использования опыта проектирования, позволяет повысить качество проектных решений и резко сократить затраты машинного времени.

В результате целенаправленного синтеза и промежуточного отбора на каждом уровне генерируются не все возможные варианты, а только наиболее перспективные. Они могут иметь недостатки, которые выявляются с помощью операций анализа и оценки, а затем устраняются алгоритмами оптимизации.

Аналогичное положение наблюдается при автоматизации проектирования ТП-аналогов.

В результате приходим к необходимости организации итерационной модели процесса проектирования, основной чертой которой является последовательное улучшение исходного варианта до требуемой степени совершенства.

На основании анализа конструкторско-технологической документации в процессе разработки алгоритмов проектирования создают фонд информации для автоматизированного проектирования ТП изготовления элементов РЭС; этот фонд дополняют в процессе функционирования САПР.

Контрольные вопросы и упражнения

- Что включает в себя операционная технология?

- Что необходимо знать для построения операции?

- Что включает в себя спроектированный с помощью ЭВМ маршрут?

- Какие факторы оказывают влияние на построение операций?

- Что входит в задачу формирования оптимальной операции?

- Какие исходные данные используются при проектировании с помощью ЭВМ ТП?

- Что является технологическими ограничениями, определяющими допустимые варианты ТП изготовления на предприятии?

- Чем определяется структура технологической операции?

- Как определяется число переходов в операции?

- Назовите технологические ограничения, определяющие допустимые варианты ТП изготовления на предприятии.