Алгоритмы проектирования технологических операций

12.1. Исходные данные для проектирования технологических операций

Операционная технология включает уточнение характеристик технологической системы, полученных на предыдущем этапе, определение структуры операций и характеристики каждого перехода.

Проектирование операций является многовариантной задачей. Для построения операции необходимо знать маршрут обработки заготовки, схему ее установки, какие поверхности и с какой точностью обработаны на предшествующих операциях. Спроектированный с помощью ЭВМ маршрут включает содержание операций, модель оборудования, наименование приспособления и инструмента.

На построение операций оказывает влияние ряд факторов: конструкция изделия (размер, масса, конфигурация); технические требования на его изготовление (допуски на размеры и взаимное расположение обрабатываемых поверхностей); вид заготовки; программа выпуска; модель оборудования; конструкция приспособления.

Технологические операции дают сложную структуру, элементами которой являются технологические переходы. Эти компоненты ТП связаны между собой различными отношениями, основными среди которых являются временные, пространственные, логические и математические [69]. При оптимизации переходов определяют их количество и последовательность выполнения, режимы, припуски на обработку и промежуточные размеры, нормы времени, промежуточные (технологические) допуски, число наладок, настроечные и технологические размеры. В задачу формирования оптимальной операции входит упорядочение и разбивка общей совокупности переходов (множества) на подмножества с учетом наличия термической обработки, минимизации количества установок заготовки и холостых перемещений инструмента. На стадии формирования операций проводят расчет норм времени, уточнение выбора оборудования, приспособлений и инструмента.

Рассмотрим задачу проектирования с помощью ЭВМ ТП для станков с ЧПУ [67].

Исходными данными являются цифровая модель обрабатываемой поверхности изделия и объем его изготовления. Технологическими ограничениями, определяющими допустимые варианты ТП изготовления на предприятии, являются:

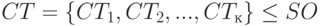

- Множество допустимых методов обработки

,

,где

— множество известных методов обработки.

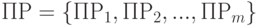

— множество известных методов обработки. - Состав технологического оборудования

,

,где

— каталог выпускаемого оборудования.

— каталог выпускаемого оборудования. - Набор установочно-прижимных приспособлений

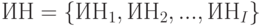

.

. - Набор инструментов

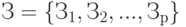

.

. - Набор типоразмеров заготовок

.

.

Информационная база процесса проектирования включает справочно-нормативные данные и технико-экономические показатели.

Для того чтобы определить оптимальный вариант многопереходной обработки, необходимо установить общие закономерности выбора различных вариантов, а также правила и последовательность действий при отыскании наилучшего из них. Множество возможных вариантов образует область допустимых решений, в которой необходимо найти наилучшее из всех конкретных условий обработки. Так как рассматриваемой задаче предшествует выбор заготовки и типа оборудования, то в допустимых решениях есть все возможные сочетания параметров обработки в их различной последовательности с учетом точности заготовки, изделия, характеристики оборудования и инструмента.

При многопереходной обработке каждый предыдущий переход существенно влияет на последующий. Это сказывается главным образом на точности обработки. Поэтому различные варианты выполнения последующего перехода могут рассматриваться только после того, как выбраны определенные параметры предшествующего. Необходимая исходная информация включает данные об изделии, заготовке, оборудовании и инструменте. Например, определение последовательности выполнения переходов обработки поверхностей изделия на многопозиционных станках (вертикальных, горизонтальных многошпиндельных токарных полуавтоматах и автоматах и др.) связано с распределением переходов по позициям.

Пусть количество переходов равно  , а число позиций на станке равно

, а число позиций на станке равно  . Для выполнения

. Для выполнения  -ro перехода (

-ro перехода (  ) на любой позиции требуется время

) на любой позиции требуется время  , а для выполнения перехода

, а для выполнения перехода  -й позиции требуется время

-й позиции требуется время  , где

, где  .

.

Кроме того, прежде чем будет выполнен  -й переход, должны быть выполнены переходы

-й переход, должны быть выполнены переходы  (множество, составленное из индексов тех переходов, которые должны быть выполнены раньше

(множество, составленное из индексов тех переходов, которые должны быть выполнены раньше  -гo перехода). Если

-гo перехода). Если

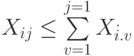

|

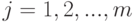

( 12.1) |

говорит о том, что хотя бы на одной позиции будет выполнен  -й переход.

-й переход.

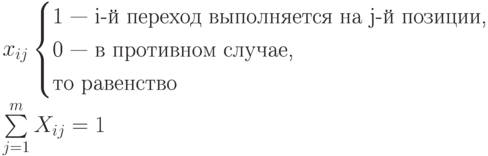

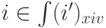

Число переходов, выполняемых на  -й позиции, не превышает

-й позиции, не превышает  , если

, если

|

( 12.2) |

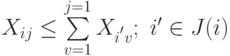

Условие очередности выполнения переходов [61] может быть записано как

|

( 12.3) |

где  , т. е. переход с индексом

, т. е. переход с индексом  не может быть выполнен на

не может быть выполнен на  -й позиции, пока для всех

-й позиции, пока для всех  не будет равен 1 (при

не будет равен 1 (при  ).

).

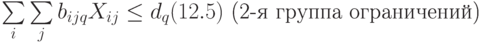

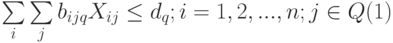

Распределение всех переходов по позициям станка с совмещением нескольких переходов на одной позиции производят также с учетом технологических правил и опыта эксплуатации такого оборудования. Таким образом, существует несколько групп ограничений.

Первая из них связана с требованиями определенной очередности выполнения переходов

|

( 12.5) |

Другая группа ограничений оказывает влияние на возможность совмещения нескольких переходов на одной операции

|

( 12.6) |

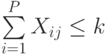

Может быть предусмотрена группа ограничений по суммарному времени обработки на каждой позиции с учетом рабочих и холостых ходов инструмента

|

( 12.7) |

где  — регламентированное время обработки на каждой позиции. Все ограничения могут быть записаны в общем виде:

— регламентированное время обработки на каждой позиции. Все ограничения могут быть записаны в общем виде:

|

( 12.8) |

|

( 12.9) |

Здесь  , где

, где  — множество индексов позиций, на которых может выполняться

— множество индексов позиций, на которых может выполняться  -й переход.

-й переход.

Оптимальное количество переходов на каждую поверхность и оптимальную последовательность их выполнения определяют на предшествующих уровнях построения операции. При формировании оптимальной операции необходимо объединить выполнение переходов того или иного количества поверхностей на одном станке. Для этого надо общую совокупность переходов упорядочить и разбить на множества с учетом ограничений, которые аналогичны ограничениям при распределении переходов по позициям многопозиционного станка.

(здесь

(здесь  —

—