Алгоритм построения технологического процесса сборки типовых узлов РЭС

13.1. Состав работ построения технологического процесса сборки

Заключительным этапом в производстве РЭС является сборка. Сборочные работы составляют иногда 40-60% от общей трудоемкости изготовления радиоаппаратуры [6].

Согласно определению [35], сборка — это совокупность операций, при которых детали соединяются в сборочные единицы, блоки, комплексы, системы и изделия.

ТП сборки РЭС складывается из различных по характеру операций (механический монтаж, выполнение электрического соединения и общая сборка готового изделия). Такой процесс требует применения разнообразного оборудования, специальной технологической оснастки, инструмента. Этот процесс является трудоемким. Поэтому при разработке ТП сборки с особой остротой встает задача снижения трудоемкости сборочных работ. Этим объясняется актуальность проблемы автоматизации сборки, особенно в многономенклатурном производстве [10].

Автоматизация сборочных работ должна проводиться на базе групповой технологии либо на основе типовых ТП.

Типовой технологический процесс — это процесс, характеризуемый единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками [102].

Типизация технологических процессов уменьшает объем технологической документации без ущерба для содержащейся в ней информации, уменьшает объем работ по подготовке производства, создает возможность разработки групповых приспособлений и средств автоматизации.

При построении маршрута операций сборки решают вопрос об организации ТП. Для заводов массового и серийного производства РЭА характерно применение одно- и многономенклатурных непрерывных поточных линий [52]. Поточная сборка более производительна, она сокращает производственный цикл и межоперационные заделы деталей, дает большие возможности применения механизации и автоматизации [6].

Поточная линия обычно оборудуется конвейером, который определяет ритм работы и по своему назначению может быть транспортным и сборочным. Наивысшая производительность при конвейерной сборке достигается синхронизацией операций. Требованиям синхронизации в условиях изменяющейся производственной программы прежде всего отвечают операции, состоящие из большого числа технологических переходов, например сборка печатных плат из навесных ЭРЭ. Задача технолога состоит в выборе из всей совокупности технологических переходов таких операций, которые по времени исполнения одинаковы.

Основными показателями оптимального выбора варианта сборки и типа технологического оборудования согласно ЕСТПП являются трудоемкость изделия Т и технологическая себестоимость изделия С при заданной программе выпуска.

При построении схем сборочного состава используются такие понятия, как деталь, сборочная единица, группа и подгруппа [39].

В [41] приведены схемы сборки изделий РЭС. В частности, для сложной РЭС приведена укрупненная технологическая схема, характеризующая сборку изделия (рис. 13.1).

При такой сборке выделяется базовый элемент — деталь, подгруппа, группа. При этом выбирают ту деталь, поверхность которой будет использована при установке в готовое изделие или при креплении узла к ранее собранным узлам. Обычно базовой деталью служат плата, панель, шасси.

При разработке ТП сборки технологические схемы составляются в нескольких вариантах, отличающихся по структуре и по последовательности комплектования сборочных элементов. Выбор варианта проводят, как уже отмечалось, с учетом производительности, себестоимости, удобств и других конкретных условий выполнения сборочных операций. Технологические схемы сборки дают наглядное представление о сборочных свойствах изделия (в том числе и технологичности) и возможностях организации процесса сборки РЭС. Поэтому технолог, отвечающий за сборочные процессы, старается представить их себе на ранних стадиях создания конструкций РЭС [15].

Из изложенного выше следует, что в ТП сборки имеют место функциональные связи двух основных видов [88]:

- между соединениями и элементами производственной

- системы

;

; - характеризующие порядок выполнения соединений

.

.

Функция  устанавливает соответствия между действиями по выполнению соединений и элементами производственной системы

устанавливает соответствия между действиями по выполнению соединений и элементами производственной системы

|

( 13.1) |

где  — множество технологических действий;

— множество технологических действий;  — множество элементов производственной системы (оборудование, оснастка, инструмент).

— множество элементов производственной системы (оборудование, оснастка, инструмент).

Функция  отображает неупорядоченное множество

отображает неупорядоченное множество  в упорядоченное

в упорядоченное

|

( 13.2) |

Описать эти функции через систему формул, раскрывающих формальные зависимости элементов ТП, — значит, создать основу для построения формальных процедур и, следовательно, автоматизированного проектирования технологии. Эти процедуры и должны быть использованы как методика проектирования ТП сборки и как основа (алгоритмы) для разработки программ проектирования ТП на ЭВМ.

Функция  подробно описана в [64], где она задана в виде матриц, устанавливающих соответствие между свойствами элементов и элементами производственной системы.

подробно описана в [64], где она задана в виде матриц, устанавливающих соответствие между свойствами элементов и элементами производственной системы.

Описать функцию  — значит раскрыть те функциональные связи, которые существуют между параметрами конструкции и порядком образования изделия [63, 35]. Образование изделия представляет собой совокупность порядков различных объектов:

— значит раскрыть те функциональные связи, которые существуют между параметрами конструкции и порядком образования изделия [63, 35]. Образование изделия представляет собой совокупность порядков различных объектов:

-

— установки деталей при сборке;

— установки деталей при сборке; -

— соединений;

— соединений; -

— сборочных единиц;

— сборочных единиц; -

— сборочных операций по видам;

— сборочных операций по видам; -

— переходов по выполнению каждого вида сборочной операции.

— переходов по выполнению каждого вида сборочной операции.

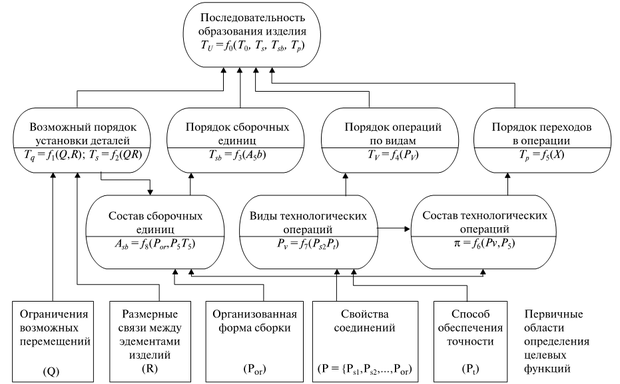

На рис. 13.2 показана схема функциональных связей при формировании последовательности образования изделия [39].

увеличить изображение

Рис. 13.2. Схема связей целевых функций при формировании последовательности сборки изделий

Порядки  и

и  определяют возможный порядок деталей в процессе сборки изделия и находятся в зависимости от взаимодействий элементов в конструкции. Эти взаимодействия характеризуются через размерные связи

определяют возможный порядок деталей в процессе сборки изделия и находятся в зависимости от взаимодействий элементов в конструкции. Эти взаимодействия характеризуются через размерные связи  , определяющие относительное положение элементов, и взаимные ограничения перемещений элементов в конструкции изделия

, определяющие относительное положение элементов, и взаимные ограничения перемещений элементов в конструкции изделия  .

.

Таким образом, существует функциональная связь, в которой в зависимости от взаимодействия элементов в конструкции устанавливается возможный порядок, т. е.

|

( 13.3) |

где  — функция преобразования данных о взаимодействии элементов конструкции в данные о возможном порядке их установки;

— функция преобразования данных о взаимодействии элементов конструкции в данные о возможном порядке их установки;

— функция преобразования данных о взаимодействии элементов конструкции в данные о порядке выполнения соединений.

— функция преобразования данных о взаимодействии элементов конструкции в данные о порядке выполнения соединений.

|

( 13.4) |

где  — функция преобразования данных о свойствах соединения.

— функция преобразования данных о свойствах соединения.

Порядок выполнения сборочных единиц  находится в зависимости от состава сборочных единиц

находится в зависимости от состава сборочных единиц  , так как ограничением этой последовательности является входимость одних сборочных единиц в другие, т. е. имеет место зависимость

, так как ограничением этой последовательности является входимость одних сборочных единиц в другие, т. е. имеет место зависимость

|

( 13.5) |

где  — функция преобразования данных о составе сборочных единиц в данные о порядке их выполнения.

— функция преобразования данных о составе сборочных единиц в данные о порядке их выполнения.

Порядки  и

и  определяют последовательность технологических действий по обеспечению технических требований, точности установленных параметров и технологии выполнения отдельных видов работ.

определяют последовательность технологических действий по обеспечению технических требований, точности установленных параметров и технологии выполнения отдельных видов работ.

Порядок выполнения таких действий строится в соответствии с имеющимся опытом по обеспечению параметров конструкции и отдельных соединений, технологий выполнения некоторых физико-химических процессов (пайка, сварка, склеивание). Такой порядок, как правило, регламентирован.

Вид технологической операции  зависит от свойств соединений

зависит от свойств соединений  и способа обеспечения точности

и способа обеспечения точности  , т. е. различных инструкций, руководящих материалов, которые являются обобщением накопленного опыта и знаний. Фактически в этих материалах содержатся законы

, т. е. различных инструкций, руководящих материалов, которые являются обобщением накопленного опыта и знаний. Фактически в этих материалах содержатся законы  ,

,  построения порядков

построения порядков  и

и  на множестве тех видов операций

на множестве тех видов операций  и переходов

и переходов  , которые необходимо выполнять для обеспечения сборки изделия с требуемым качеством, т. е. имеют место зависимости

, которые необходимо выполнять для обеспечения сборки изделия с требуемым качеством, т. е. имеют место зависимости

|

( 13.6) |

В свою очередь, состав технологических операций  , виды операций

, виды операций  и состав сборочных единиц также являются зависимыми параметрами. Состав технологических операций

и состав сборочных единиц также являются зависимыми параметрами. Состав технологических операций  зависит от вида операции

зависит от вида операции  и свойств соединения

и свойств соединения  т. е.

т. е.

|

( 13.7) |

где  — функция преобразования данных о свойствах соединения и способа обеспечения точности в данные о виде технологической операции.

— функция преобразования данных о свойствах соединения и способа обеспечения точности в данные о виде технологической операции.

Состав сборочных единиц  зависит от возможного порядка соединений

зависит от возможного порядка соединений  при сборке изделия, свойств соединений

при сборке изделия, свойств соединений  и от организационной формы сборки

и от организационной формы сборки  , т. е.

, т. е.

|

( 13.8) |

где  — функция преобразования данных о свойствах соединений, организационной форме сборки, возможном порядке соединений в данные о составе сборочных единиц.

— функция преобразования данных о свойствах соединений, организационной форме сборки, возможном порядке соединений в данные о составе сборочных единиц.

Для решения любой целевой функции из схемы рис. 13.2 необходимо описать функцию  , установить параметры из области ее определения и вычислить значение этой функции. Таким образом, для решения задачи формирования последовательности сборки изделия следует описать функцию

, установить параметры из области ее определения и вычислить значение этой функции. Таким образом, для решения задачи формирования последовательности сборки изделия следует описать функцию  и параметры из области ее определения, а также и функции

и параметры из области ее определения, а также и функции  . Кроме того, необходимо задать значения первичных параметров, которые определяют на основе конструкторской документации на изделие и специфики производства.

. Кроме того, необходимо задать значения первичных параметров, которые определяют на основе конструкторской документации на изделие и специфики производства.

На рис. 13.3 показаны параметрические связи целевых функций формирования последовательности образования изделия, из чего следует очередность решения этих функций.

В [39] изложены методика и алгоритм автоматизированного проектирования ТП сборки, которые содержат правила построения основных проектных решений, определяющих структуру ТП. Эти правила формализованы в степени, достаточной для программного обеспечения САПР.

Алгоритмический процесс проектирования технологии сборки подразделяют на две основные части, которые можно использовать как автономно, так и совместно. При этом будет решена или часть задач проектирования, представляющая самостоятельный практический интерес, или задача проектирования технологии сборки в целом.

Первая часть — процесс формирования схемы сборки, содержащей информацию о порядке присоединения элементов изделия, комплектности сборочных единиц и соединений (рис. 13.3).

Вторая часть — процесс формирования операций, включающий определение состава присоединяемых элементов, видов работ, средств и других параметров, которые образуют описание сборочных операций.