Введение в тему "Автоматизированные системы технологической подготовки производства"

7.2. Содержание и иерархия работ ТПП

В своей работе АСТПП осуществляет хранение и обработку информации об изделии на протяжении всего времени его жизненного цикла, а также обеспечивает управление этой информацией. К видам информации, используемой в АСТПП, относятся [107]:

- информация о деталях и сборочных единицах изделия;

- информация о технологических процессах изготовления изделия;

- информация об используемых средствах технологического оснащения;

- нормативно-справочная информация;

- планово-учетная информация.

Все эти виды информации должны быть организованы в виде единой структурированной информационной модели, доступной для работы всем специалистам ТПП. Иными словами, должно быть организовано единое информационное пространство ТПП , которое позволяет:

- принимать и хранить проект изделия в электронном виде;

- эффективно отслеживать текущее состояние ТПП изделия;

- организовывать быстрый авторизованный просмотр всех моделей и документов;

- обеспечивать оперативный обмен информацией между пользователями АСТПП;

- обеспечивать информационную согласованность работы всех подсистем АСТПП;

- поддерживать открытость АСТПП, удобство адаптации к меняющимся условиям производства;

- обеспечивать информационный обмен с автоматизированной системой управления производством (АСУП).

Очевидно, что эти требования к единому информационному пространству могут быть выполнены только в том случае, если процессы конструкторского и технологического проектирования в ТПП автоматизированы. При этом проектная информация поступает в информационное пространство автоматически и становится доступной всем пользователям АСТПП в соответствии с имеющимися у них правами доступа.

Как следует из указанного выше принципа стандартизации, при построении АСТПП необходимо по возможности заниматься не разработкой собственных программных средств для автоматизации задач проектирования и управления. Необходимо стремиться к поиску уже готовых систем, которые, с одной стороны, отвечают необходимым функциональным требованиям, а с другой — уже доказали свою надежность и качество при их использовании на других предприятиях.

Такие "готовые" системы обычно являются универсальными — другими словами, обеспечивают решение достаточно широкого класса задач. Для предприятия они носят характер базовых, то есть могут быть приняты в качестве основы. При этом следует иметь в виду, что ряд из них нуждается в настройке (адаптации) к условиям конкретного производства. Настройка может заключаться в заполнении баз данных сведениями об имеющемся на предприятии оборудовании, описании форм конкретных документов, разработке алгоритмов (программ) проектирования конкретных видов инструмента или приспособлений и т. д.

Как правило, базовые системы являются разработками известных фирм, специализирующихся в данной области. Эти разработки, выполненные на высоком уровне, удовлетворяют отмеченным выше принципам модульности, открытости, эргономичности, ориентации на новые достижения.

После того как на предприятии принято решение о создании АСТПП, выполняется этап предпроектного обследования предприятия. По результатам обследования составляется техническое задание на разработку АСТПП. В нем оговариваются функции создаваемой АСТПП, ее базовые технические характеристики, стратегия и график выполнения работ, предполагаемые затраты, перечень систем автоматизации проектирования и систем управления подготовкой производства, выбранных для использования в АСТПП.

Обычно на этапе составления технического задания осуществляется выбор базовых систем для решения задач автоматизации проектирования и управления ТПП. К базовым системам для автоматизации проектирования относятся системы класса CAD/CAM (Computer Aided Design / Computer Aided Manufacturing) и класса CAE (Computer Aided Engineering), а к базовым системам для автоматизации управления ТПП — системы класса PDM (Product Data Management).

Правильный выбор базовых систем является достаточно сложной задачей. Здесь следует опираться на опыт других предприятий, на самостоятельные проработки и на различные аналитические данные [84].

Так, в мире существуют организации, считающиеся независимыми экспертами по проблемам CAD/CAM, CAE и PDM. К ним относятся CIMdata, Daratech, Gartner-Group, Dataquest и другие [75]. Эти организации занимаются анализом и изучением тенденций развития CAD/CAM-, САЕ- и PDM-систем, разработкой рекомендаций по их выбору. В регулярных отчетах публикуется рейтинг ведущих систем и рекомендуется область их наиболее эффективного применения. При этом используются различные источники данных и методы сбора информации: опросы пользователей, публикации, пресс-релизы фирм-разработчиков. Применяемый метод определения рейтинга систем основан на экспертных оценках.

Однако, несмотря на имеющуюся в распоряжении аналитическую информацию, процесс выбора конкретных базовых систем требует, как правило, проведения дополнительного комплекса работ, в котором участвуют ведущие специалисты разных профилей. Это обосновано, так как приобретение систем влечет за собой изменения и в организационных структурах, и в структуре персонала, и в общей культуре предприятия.

На крупных предприятиях может быть создана специальная комиссия, куда входят специалисты всех заинтересованных служб. Задачей комиссии станет разработка критериев выбора системы, оценка различных систем и поставщиков, разработка планов освоения и внедрения системы, предусматривается период опытно-промышленной эксплуатации.

Процесс создания АСТПП не может быть оторван от других мероприятий по техническому перевооружению производства. Если предприятие использует устаревшие технологии и оборудование, трудно ожидать большого эффекта от процессов компьютеризации. Поэтому руководство предприятия должно быть готово к затратам на (пусть постепенное) приобретение современного оборудования. К такому оборудованию относятся:

- станки с числовым программным управлением (ЧПУ);

- контрольно-измерительные машины;

- новые термопластавтоматы;

- установки для быстрого прототипирования изделий (получение физических образцов по компьютерным моделям).

Значительные затраты потребуются на освоение и внедрение современных высокоэффективных технологий, которое включает:

- широкую унификацию и типизацию элементов технологического проектирования;

- оптимизацию применительно к конкретным условиям производственно-технологических решений;

- рационализацию документации и документооборота;

- совершенствование и повышение уровня стандартизации элементов и процессов технологической подготовки производства;

- рациональную механизацию и автоматизацию объектов и процессов при проектировании.

Методологический характер ЕС ТПП состоит в том, что с учетом этих основополагающих признаков и соответствующих стандартов разрабатываются конкретные стандарты отраслей и предприятий, конкретизирующие положения. ЕС ТПП применительно к производственным условиям.

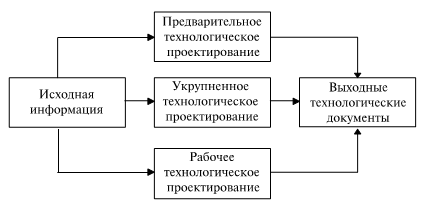

В [39] представлена укрупненная схема функционирования задач технологической подготовки производства (ТПП) (рис. 7.1).

Исходной информацией для проведения этих работ являются:

- технические условия к техническому заданию (ТЗ) на САПР (производственная программа);

- характеристики изделий;

- основные направления технологии в целом и по отдельным операциям (заготовки, обработки, сборки);

- основные направления по проектированию технологического оснащения;

- степень механизации и автоматизации производственных процессов;

- чертежи объектов производства;

- состав и краткая характеристика цехов;

- технологические разработки по изготовлению опытных образцов изделия;

- типовые техпроцессы, нормативы расхода материалов.

На стадии предварительного технологического проектирования решаются такие задачи:

- разработка перечня деталей, агрегатов, узлов, покупных изделий и полуфабрикатов, входящих в проектируемый объект;

- разработка графика проектирования и изготовления специальной оснастки;

- расчет норы расхода материалов;

- предварительное нормирование изготовления деталей, узлов, изделий;

- расчет загрузки цехов и необходимых мощностей.

Выходными технологическими документами на этом этапе является конструкторско-технологическая спецификация — перечень деталей и узлов изделия с указанием для каждой детали межцехового маршрута, нормы материала, размера партии запуска, длительности цикла обработки или сборки в каждом цехе.

На стадии укрупненного технологического проектирования решаются следующие задачи:

- проектирование укрупненных маршрутных технологий;

- проектирование заготовок;

- проектирование карт сборки;

- укрупненное нормирование обработки;

- разработка типовых технологических документов;

- уточнение загрузки оборудования и расхода материалов;

- проектирование конструкций и технологий изготовления оснастки.

Выходными технологическими документами второго, укрупненного этапа являются:

- маршрутная технологическая карта;

- схемы сборки изделий;

- расчет производственных площадей;

- чертежи оснащения и технические карты его изготовления;

- перечень необходимой специальной измерительной аппаратуры.

На стадии рабочего технологического проектирования решаются такие задачи:

- проектирование операционных технологий;

- расчет режимов обработки;

- нормирование;

- расценки;

- применение групповых методов обработки.

Выходными технологическими документами этого этапа являются:

- конструкторские операционные технические карты с эскизами;

- технологические инструкции;

- карты контроля;

- технические условия на приемку операций и средств контроля.

В целом в технологическую подготовку производства входят такие операции:

- технологическая отработка конструкции изделия;

- проектирование и внедрение в производство технологических процессов изготовления, сборки, технического контроля качества деталей, узлов, агрегатов и изделий;

- проектирование, изготовление и отладка средств механизации и автоматизации производства;

- разработка прогрессивных методов, режимов обработки и норм времени на выполнение спроектированных технологических процессов;

- проектирование и внедрение передовых норм организации производства, автоматизированных систем управления технологическим процессом.

Следовательно, системы автоматизированного проектирования технологии должны действовать в условиях большого разнообразия заданий на проектирование производственных ситуаций. Без автоматизации проектирования технологии в настоящее время не может эффективно работать ни автоматизированный участок, ни тем более гибкая производственная система. Автоматизация технологической подготовки производства является необходимым условием комплексной автоматизации производства и его эффективного функционирования [84]. Использование ЭВМ в решении задач проектирования стало возможно в результате применения научных основ технологии и математического аппарата. Как уже указывалось, специфика проектирования автоматизированных комплексов заключается в том, что она объединяет два направления проектирования: проектирование технологических процессов (САПР ТП) и разработку автоматизированных систем управления технологическими процессами (АСУТП). Это необходимо учитывать при создании методики проектирования и оптимизации технологического процесса.

В радиоэлектронной промышленности технологические процессы изготовления изделий как в дискретном, так и в интегральном исполнении относятся к классу дискретных технологических процессов, поскольку все операции четко разделены во времени и пространстве. Кроме того, большинство операций дискретны по характеру измерений и по времени наблюдений, так как значения выходных переменных могут быть измерены, как правило, только после окончания основной операции. Поэтому создание оптимальной системы "ТП — АСУТП" приводит к необходимости проектирования АТК.

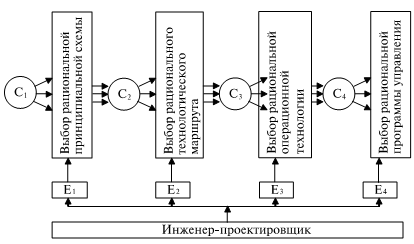

Процесс технологического проектирования таких комплексов имеет сложную иерархическую структуру. При построении подобных систем с гибким управлением особенно остро ставятся тесно связанные между собой вопросы рационального выбора схем управления, определения необходимого числа уровней иерархии, установления между уровнями правильных взаимосвязей, организации информационных потоков и создания контуров принятия решений [103]. В частности, число необходимых уровней иерархии непосредственно связано с возможностями переработки информации на каждом уровне. Виды и количество уровней зависят от сложности проектируемых объектов или процессов, а также от требуемой степени детализации информационных моделей проектов.

Из всего многообразия решаемых задач для автоматизированных систем проектирования технологических процессов можно выделить следующие уровни (рис. 7.2) [97]:

- Принципиальная схема технологического процесса, определяющая состав и последовательность технологических этапов, методы изготовления элементов РЭА на каждом этапе.

- Технологический маршрут, характеризующий состав и последовательность операций в каждом этапе, и основные характеристики технологической системы для каждой операции (тип оборудования, схема установки, состав переходов).

- Операционная технология, включающая уточненные характеристики технологической системы, определение структуры операции и характеристик каждого перехода.

Рис. 7.2. Модель многоуровневого процесса проектирования с пороговыми отборами рациональных решений на каждом уровне

Контрольные вопросы и упражнения

- Каковы основные принципы и содержание работ технологической подготовки производства (ТПП)?

- Опишите функции и проблемы ТПП.

- Как обеспечивается технологичность конструкции изделия?

- Что является методологической основой создания систем автоматизации технологического проектирования (САПР ТП) на конкретных предприятиях?

- Какова цель ТПП?

- Что включает ТПП?

- Какие виды информации используются в АСТПП?

- Что позволяет наличие единого информационного пространства?

- Что является базовой системой для АСТПП?