|

Здравствуйте, прошел курс "Концептуальное проектирование систем в AnyLogic и GPSS World". Можно ли получить по нему сертификат? У нас в институте требуют сертификаты для создания портфолио. |

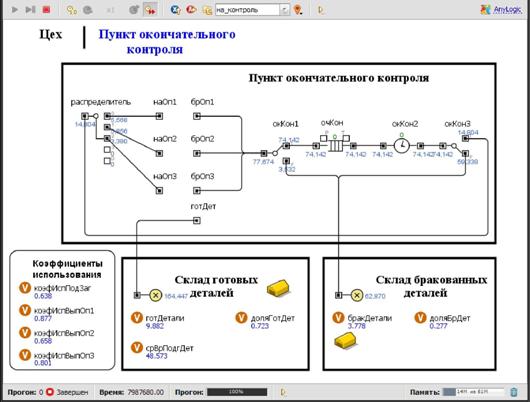

Модель процесса изготовления в цехе деталей

Интерпретация результатов моделирования

Мы провели эксперименты с моделями прямых задач, выполнив в каждом эксперименте в GPSS World 16 641 прогонов, а в AnyLogic увеличив модельное время в 16 641 раз.

Всего выполнено 8 экспериментов, результаты которых сведены в табл. 2.6. Первый эксперимент соответствует постановке задачи. Результаты первого эксперимента представлены на рис. 2.11 и в табл. 2.6.

В каждом следующем эксперименте параметры, установленные в предыдущем эксперименте, либо остаются неизменными, либо изменяются. Указываются только новые значения параметров в строке, предшествующей результатам следующего эксперимента. Например, во втором эксперименте уменьшено среднее время поступления заготовок с Tn = 35 до Tn = 30, а остальные параметры остались неизменными (табл. 2.6).

Всего изменялись значения шести параметров. Кроме того, в восьмом эксперименте были уменьшены средние времена подготовки вариантов заготовок (значения элементов одномерного массива).

Сравнительный анализ результатов экспериментов свидетельствует об адекватности GPSS World и AnyLogic, так как их различия несущественны.

Например, относительная доля готовых изделий и относительная доля забракованных отличаются на 0 … 0,002, а среднее время изготовления одной детали - на 0,010 … 0,185.

Коэффиценты использования пункта подготовки заготовок и пунктов выполнения операций 1…3 в некоторых экспериментах или одинаковы, или различаются на 0,001 … 0,006.

По результатам экспериментов (табл. 2.6) можно сделать выводы об эффективности работы цеха по производству деталей и обнаружить "узкие" места.

Изменение параметров в каждом следующем эксперименте преследовало цель увеличения количества годных деталей и сокращения времени подготовки одной детали. Если в первом эксперименте готовых деталей было 9,885 (9,882), а среднее время изготовления одной детали 48,559 (48,573), то в последнем восьмом эксперименте цель была достигнута - 21,161 (21,250) и 22,683 (22,588) соответственно.

| Показатели | GPSS World | AnyLogic |

|---|---|---|

| 1) согласно постановке задачи | ||

| готДетали | 9,885 | 9,882 |

| доляГотДет | 0,721 | 0,723 |

| бракДетали | 3,821 | 3,778 |

| доляБрДет | 0,279 | 0,277 |

| срВрПодгДет | 48,559 | 48,573 |

| коэфИспПодЗаг | 0,639 | 0,638 |

| коэфИспВыпОп1 | 0,879 | 0,877 |

| коэфИспВыпОп2 | 0,662 | 0,658 |

| коэфИспВыпОп3 | 0,801 | 0,801 |

| Δ доляГотДет | 0,002 | |

| Δ доляБрДет | 0,002 | |

| Δ срВрПодгДет | 0,014 | |

| 2) Tn = 30 | ||

| готДетали | 11,284 | 11,333 |

| доляГотДет | 0,722 | 0,723 |

| бракДетали | 4,338 | 4,343 |

| доляБрДет | 0,278 | 0,277 |

| срВрПодгДет | 42,538 | 42,353 |

| коэфИспПодЗаг | 0,749 | 0,746 |

| коэфИспВыпОп1 | 1,000 | 1,000 |

| коэфИспВыпОп2 | 0,752 | 0,762 |

| коэфИспВыпОп3 | 0,915 | 0,916 |

| Δ доляГотДет | 0,001 | |

| Δ доляБрДет | 0,001 | |

| Δ срВрПодгДет | 0,185 | |

| 3) T1 = 25, T3 = 30 | ||

| готДетали | 11,552 | 11,555 |

| доляГотДет | 0,722 | 0,724 |

| бракДетали | 4,459 | 4,414 |

| доляБрДет | 0,278 | 0,276 |

| срВрПодгДет | 41,553 | 41,542 |

| коэфИспПодЗаг | 0,748 | 0,746 |

| коэфИспВыпОп1 | 0,852 | 0,852 |

| коэфИспВыпОп2 | 0,774 | 0,770 |

| коэфИспВыпОп3 | 0,802 | 0,801 |

| Δ доляГотДет | 0,002 | |

| Δ доляБрДет | 0,002 | |

| Δ срВрПодгДет | 0,011 | |

| 4) Tn = 25, T1 = 20, T2 = 15, T3 = 25 | ||

| готДетали | 13,845 | 13,900 |

| доляГотДет | 0,723 | 0,724 |

| бракДетали | 5,314 | 5,305 |

| доляБрДет | 0,277 | 0,276 |

| срВрПодгДет | 34,669 | 34,532 |

| коэфИспПодЗаг | 0,895 | 0,899 |

| коэфИспВыпОп1 | 0,817 | 0,822 |

| коэфИспВыпОп2 | 0,555 | 0,558 |

| коэфИспВыпОп3 | 0,801 | 0,803 |

| Δ доляГотДет | 0,001 | |

| Δ доляБрДет | 0,001 | |

| Δ срВрПодгДет | 0,037 | |

| 5) Tn = 20, T3 = 20 | ||

| готДетали | 15,453 | 15,499 |

| доляГотДет | 0,723 | 0,724 |

| бракДетали | 5,932 | 5,915 |

| доляБрДет | 0,277 | 0,276 |

| срВрПодгДет | 31,063 | 30,969 |

| коэфИспПодЗаг | 1,000 | 1,000 |

| коэфИспВыпОп1 | 0,911 | 0,913 |

| коэфИспВыпОп2 | 0,619 | 0,621 |

| коэфИспВыпОп3 | 0,716 | 0,718 |

| Δ доляГотДет | 0,001 | |

| Δ доляБрДет | 0,001 | |

| Δ срВрПодгДет | 0,094 | |

| 6) q3 = 0,05 | ||

| готДетали | 16,200 | 16,206 |

| доляГотДет | 0,755 | 0,757 |

| бракДетали | 5,246 | 5,1921 |

| доляБрДет | 0,245 | 0,243 |

| срВрПодгДет | 29,629 | 29,619 |

| коэфИспПодЗаг | 1,000 | 1,000 |

| коэфИспВыпОп1 | 0,916 | 0,911 |

| коэфИспВыпОп2 | 0,622 | 0,620 |

| коэфИспВыпОп3 | 0,710 | 0,711 |

| Δ доляБрДет | 0,002 | |

| Δ доляГотДет | 0,002 | |

| Δ срВрПодгДет | 0,010 | |

| 7) q1= 0,05, q2 = 0,05 | ||

| готДетали | 18,903 | 18,856 |

| доляГотДет | 0,883 | 0,883 |

| бракДетали | 2,504 | 2,491 |

| доляБрДет | 0,117 | 0,117 |

| срВрПодгДет | 25,393 | 25,456 |

| коэфИспПодЗаг | 1,000 | 1,000 |

| коэфИспВыпОп1 | 0,901 | 0,896 |

| коэфИспВыпОп2 | 0,650 | 0,646 |

| коэфИспВыпОп3 | 0,828 | 0,829 |

| Δ доляГотДет | 0 | |

| Δ доляБрДет | 0 | |

| Δ срВрПодгДет | 0,059 | |

| 8) T1=15, срВрПодгЗаг={7,11,18,19,23,22,0,0,0,0} | ||

| готДетали | 21,161 | 21,250 |

| доляГотДет | 0,883 | 0,884 |

| бракДетали | 2,801 | 2,785 |

| доляБрДет | 0,117 | 0,116 |

| срВрПодгДет | 22,683 | 22,588 |

| коэфИспПодЗаг | 0,939 | 0,940 |

| коэфИспВыпОп1 | 0,756 | 0,760 |

| коэфИспВыпОп2 | 0,725 | 0,729 |

| коэфИспВыпОп3 | 0,929 | 0,932 |

| Δ доляГотДет | 0,001 | |

| Δ доляБрДет | 0,001 | |

| Δ срВрПодгДет | 0,095 | |

Но уже по второму эксперименту видно, что коэфИспВыпОп1=1, а коэфИспВыпОп3=0,916, то есть приближается к 1. Поэтому изменение других параметров ничего не даст. Нужно уменьшить среднее время выполнения операций 1 и 3. Третий эксперимент это подтвердил.

В экспериментах 5…7 коэффициент загрузки пункта подготовки заготовок равен 1. Изменение доли брака лишь немного увеличил искомые показатели. Поэтому дальнейший рост годных деталей и среднего времени подготовки одной детали возможен был лишь при сокращении средних времён подготовки заготовок в зависимости от их типов.