|

Если я прошла курс где мой сертификат |

Экозащитные технологические мероприятия на нефтегазовых объектах

Трубы и арматура для магистральных трубопроводов

Для строительства магистральных нефтегазопроводов используют трубы стальные бесшовные, электросварные прямошовные и спиральношовные. Трубы диаметром до 500 мм изготавливают из спокойных и полуспокойных углеродистых сталей, диаметром до 1020 мм - из спокойных и полуспокойных низколегированных сталей, диаметром до 1420 мм - из низколегированных сталей в термически упрочненном состоянии.

Процесс изготовления бесшовных горячекатаных труб включает изготовление заготовки в виде стакана и последующее формирование трубы горячей прокаткой. Бесшовные трубы применяют для трубопроводов диаметром до 530 мм. Сварные прямошовные трубы диаметром 530-1420 мм изготовляют из листовой заготовки холодным прессованием или гибкой. Трубы диаметром 1020 мм и выше собирают из двух полуцилиндрических заготовок. Спиральношовные трубы изготовляют из стальной рулонной ленты, сворачивая ее по спирали в непрерывную трубу на специальном трубном стане. Спиральношовные трубы дешевле прямошовных. За счет спирального шва труба становится более жесткой и лучше сохраняет форму при транспортировке. Недостатком спиральношовных труб является большая протяженность сварных швов, они не поддаются гнутью и плохо копируют местность.

В зависимости от назначения стальные трубы поставляют по группам А. Б, В, Г и Д. Каждая группа имеет свои гарантированные характеристики: механические свойства и химический состав. Например, Новомосковский трубный завод (Россия) выпускает трубы с наружным диаметром 1020 мм из марганцовистой стали марки 13ГС. Это прямошовные трубы из листовой стали, имеющие следующие характеристики: толщину стенки от 9.5 до 11.1 мм; временное сопротивление разрыву 510-540 МПа; предел текучести 363-422 МПа; относительное удлинение 20%; заводское испытательное давление без осевого подпора 6,4-7,5 МПа.

По химическому составу стали подразделяются на углеродистые и легированные. При содержании углерода до 0,25% сталь является низкоутлеродистой. при содержании 0,6-2% - высокоутлеродистой. Углерод ухудшает свариваемость сталей. Легированной называется сталь, в которой содержатся специальные легирующие элементы: хром, никель, молибден, вольфрам, ванадий, титан и др.

Для изготовления резервуаров, газгольдеров и газонефтепроводов применяется низколегированная конструкционная сталь. Она обладает рядом преимуществ по сравнению с углеродистой сталью: выше предел текучести и коррозионная стойкость; меньшая склонность к хладоломкости; хорошая свариваемость.

Наружный диаметр и толщина стенок труб стандартизованы. Некоторые характеристики труб, выпускаемых российскими заводами приведены в табл. 8.3. Их коэффициент надежности по материалу изменяется в пределах 1,34-1,47.

| Наружный диаметр, мм | Рабочее давление, МПа | Толщина стенки, мм | Марка стали |  |

|

| 530 | 7,4 | 7-10 | 17ГС | 510 | 353 |

| 720 | 7,4 | 7-20 | К60 | 589 | 461 |

| 1020 | 6,3 | 11-12 | 17Г1С | 510 | 363 |

| 1220 | 5,4-7,4 | 10-16 | 08ГБЮ | 510 | 350 |

В связи с большим разнообразием климатических условий при строительстве и эксплуатации трубопроводов трубы подразделяются на две группы: в обычном исполнении и северном (температура эксплуатации до минус  ) исполнении.

) исполнении.

Основные физические характеристики трубных сталей следующие: плотность  , модуль упругости

, модуль упругости  , коэффициент линейного расширения

, коэффициент линейного расширения  , коэффициент Пуассона

, коэффициент Пуассона  .

.

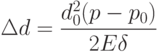

При разности внутреннего рабочего давления и внешнего давления  труба получает следующее приращение диаметра:

труба получает следующее приращение диаметра:

|

( 8.7) |

где  - толщина стенки трубы;

- толщина стенки трубы;  - внутренний диаметр трубы.

- внутренний диаметр трубы.

При изменении температуры транспортируемой среды на величину  объем внутренней полости трубы получит следующее приращение:

объем внутренней полости трубы получит следующее приращение:

|

( 8.8) |

где  - начальный объем полости трубы;

- начальный объем полости трубы;  - коэффициент объемного расширения стали.

- коэффициент объемного расширения стали.

Изучение статистических данных показывает, что основными причинами разрушений газопроводов являются: малая вязкость стали и недостаточное сопротивление распространению трещин от действия упругих сил сжатого газа. Традиционные методы расчета на прочность по пределу текучести или временному сопротивлению разрыву позволяют рассчитать толщину стенки трубы, обеспечивающую безопасную работу при статических растягивающих нагрузках, способных вызвать пластическую деформацию, а затем и разрыв трубы.

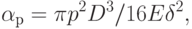

В качестве нормативной характеристики вязкости сталей принята работа развития разрушения трубы ар или иначе энергия, поглощаемая металлом стенки трубы при движении (развитии) трещины:

|

( 8.9) |

где  - рабочее давление перекачки;

- рабочее давление перекачки;  - наружный диаметр трубы:

- наружный диаметр трубы:  - модуль упругости стали;

- модуль упругости стали;  - толщина стенки трубы.

- толщина стенки трубы.

Расчетная величина (8.9) позволяет ориентироваться в уровне необходимых требований по вязкости стали. Эта величина близка по значению ударной вязкости стали, которая определяется в лабораторных условиях на образцах с острым надрезом. Требования по вязкости сталей для газопроводов отличаются от аналогичных требований для нефте- и продуктопроводов.

Например, при перекачке нефти или газа при давлении 5,5 МПа по стальной трубе диаметром 1220 мм с толщиной стенки 15 мм необходимо обеспечить стали общее временное сопротивление разрыву 430 МПа. Однако необходимые параметры вязкости сталей, из которых должны быть изготовлены трубы нефтепровода и трубы газопровода, существенно отличаются: материалу трубы для транспорта нефти достаточно иметь  ; материалу трубы для транспорта газа необходимо иметь

; материалу трубы для транспорта газа необходимо иметь  .

.

Если предположить, что перекачка осуществляется при давлении 10 МПа, то материал стенки нефтепровода и газопровода должен иметь единое значение прочности  . Однако при этом разброс по критерию вязкости стали очень большой: для материала стенки трубы нефтепровода достаточно иметь вязкость

. Однако при этом разброс по критерию вязкости стали очень большой: для материала стенки трубы нефтепровода достаточно иметь вязкость  ; для трубы газопровода необходимо иметь

; для трубы газопровода необходимо иметь  . Создание труб с высоким уровнем вязкости сталей для условий работы в области отрицательных температур является очень сложной задачей.

. Создание труб с высоким уровнем вязкости сталей для условий работы в области отрицательных температур является очень сложной задачей.

Газопроводы способны работать и при меньших значениях вязкости материала труб, но при этом уменьшается степень их надежности. Если при надлежащей вязкости стали возникшая трещина (разрушение) не увеличивается под влиянием упругой энергии сжатого газа, то в сталях с пониженными показателями вязкости трещина лавинообразно распространится на большую длину трубы. По этой причине нельзя стремиться к повышению прочности трубных сталей и уменьшению толщины стенки без одновременного повышения их вязкости.

На каждую партию труб завод-изготовитель выдает сертификат, в котором указана вся информация, включая номера плавок. На внешней стороне трубы четко обозначаются размер трубы, клеймо ОТК, год изготовления и товарный знак завода.

Трубопроводная арматура предназначена для управления потоком транспортируемой жидкости. По принципу действия арматура делится на три класса: запорная, регулирующая и предохранительная. Запорная арматура устанавливается на линейной части трубопровода через каждые 10-30 км и предназначена для отсекания аварийного или ремонтируемого участка трубы. Кроме этих случаев запорная арматура устанавливается:

- на обоих берегах водных преград и болот при их пересечении трубопроводом;

- в начале каждого ответвления от трубопровода;

- на концах участков нефтепроводов, проходящих на отметках выше населенных пунктов и предприятий.

Расходы на арматуру составляют около 12% капитальных вложений и эксплуатационных затрат. По условиям работы к арматуре предъявляют следующие требования: прочность, герметичность, коррозионная стойкость и взрывобезопасность. По значению рабочего давления арматуру подразделяют на три группы: низкого (менее 1 МПа); среднего (1,6-6,4 МПа) и высокого давления.

К запорной арматуре относятся задвижки, краны, вентили. Задвижки имеют незначительное гидравлическое сопротивление при полностью открытом проходе, небольшую строительную длину и возможность перекрывать потоки высоковязких жидкостей. Недостатками задвижек являются: небольшой допустимый перепад давления на затворе, невысокая скорость срабатывания, возможность возникновения гидравлического удара.

Регуляторы давления - это устройства, служащие для автоматического поддержания давления на требуемом уровне. Различают регуляторы "до себя" и "после себя". Для регулирования давления методом дросселирования применяют регулирующие заслонки с электроприводом.

Предохранительные клапаны предотвращают повышение давления в трубопроводе сверх установленной величины. На нефтепроводах применяют клапаны закрытого типа, работающие по принципу сброса части жидкости из места возникновения повышенного давления в специальный сбросной коллектор. Для предотвращения движения перекачиваемой жидкости в обратном направлении применяют обратные подъемные и поворотные клапаны.

Монтажными являются работы, связанные со сборкой и соединением секций труб в непрерывную нитку. Монтаж МТ производят индустриальным методом с максимальным уменьшением объема работ на трассе.

На практике наибольшее распространение получил поточно-расчлененный метод сварки. При работе по этому методу каждый сварщик при выполнении сварки заполняющих и облицовочного слоев шва сваривает на каждом стыке только "свой" определенный сектор данного слоя. Закончив эту работу, сварщик переходит на следующий стык. Для этого метода характерна максимальная специализация сварщиков.

На участках малой кривизны используют упругий изгиб трубопровода. Минимальные радиусы упругого изгиба примерно следующие: при диаметре труб 1200 мм - радиус изгиба 1200 м; при диаметре 800 мм - 800 м; при диаметре 500 мм - 500 м. Повороты трубопровода в вертикальной и горизонтальной плоскостях преимущественно производятся за счет использования отводов холодного гнутья.

На участках с малыми радиусами кривизны применяют крутоизогнутые отводы горячего гнутья или штампосварные отводы.

Число слоев сварки определяется толщиной стенки трубы. Например, при толщине стенки трубы 24-28 мм число слоев шва должно быть не менее пяти. При V-образной разделке кромок ширина наружного шва составляет от 1,5 до 2,0 значений толщины стенки трубы. Готовый шов должен иметь усиление высотой 1-3 мм. Для обеспечения гарантированного провара корня шва сварку труб диаметром 1020-1420 мм из низколегированных высокопрочных сталей производят с внутренней подваркой.

Возможные дефекты при сварке: непровар по кромкам: усадочные раковины: шлаковые включения; пористость. Причинами образования дефектов могут быть: малый или большой зазор между кромками; высокая скорость сварки; слишком большой или малый ток: слишком длинная дуга или неправильный угол наклона электрода. Стыки не должны иметь трещин, подрезов более 0,5 мм. смещений кромок, кратеров и пор. Усиление шва должно быть высотой до 3 мм и иметь плавный переход к основному металлу.

Временное сопротивление разрыву сварного соединения должно быть не меньше нормативного значения временного сопротивления разрыву металла труб.

Стыки, выполненные дуговой сваркой, подлежат контролю физическими методами в объеме 100%. Радиографическим методом контролируются все стыки участков категорий B и I, на переходах через болота, через железные и автомобильные дороги, а также все трубы диаметром 1020-1420 мм. Остальные стыки контролируются ультразвуковым или магнитографическим методом. При контроле стыков годными считаются швы, в которых отсутствуют трещины; глубина шлаковых включений не превышает 10% толщины стенки трубы при их суммарной длине не более 15% длины шва. Максимальный допускаемый размер пор 2,7 мм.

При неудовлетворительных результатах испытаний сварных стыков весь участок нефтепровода, сваренный с момента последней проверки, подвергается силовому воздействию на изгиб с созданием напряжения, равного 0,9 нормативного предела текучести.