|

Здравствуйте Владимир (Ефименко). Я обучаюсь по программе повышения квалификации "Наноэлектронная элементная база информатики на основе полупроводников и ферромагнетиков". У меня проблема с тестом № 2 (к лекции № 2) по этой программе. Я несколько раз пытался пройти этот тест, но больше 50 баллов набрать не удаётся, хотя я всё делаю в соответствии сматериалом лекции. В заданиях этого теста есть ошибки, которые видны невооружённым глазом. Обращаюсь к Вам как к инспектору этой программы повышения квалификации. Найдите возможность исправить ошибки в тесте № 2. Из-за остановки на этом тесте я не могу двигаться дальше, а у меня очень ограниченное время на освоение этой программы. Заранее благодарен Вам за внимание к моим проблемам и помощь. |

От микроэлектронной технологии к наноэлектронной

Технологии формирования слоев нанометровой толщины

Создание элементов интегральных схем с характерными размерами порядка сотен, потом десятков и затем единиц нанометров потребовало усовершенствования традиционной технологии, а также разработки и внедрения принципиально новых технологических методов. Эти новые технологические методы изобретали и совершенствовали постепенно.

Уже в рамках развития микроэлектроники были разработаны и промышленно освоены технологии формирования слоев разных материалов нанометровой толщины и даже мономолекулярных или моноатомных слоев. Такие слои уже 80 лет называют "тонкими пленками". Технологии их нанесения принято подразделять на физические (альтернативное название "парофазные") и химические (альтернативное название "газофазные").

Вакуумное напыление

Наиболее распространенным из физических методов является вакуумное напыление. Оно заключается в нанесении тонких пленок на подложку в условиях вакуума ( Па), когда длина свободного пробега атомов (молекул) значительно превышает расстояние между подложкой и источником распыляемого вещества. Благодаря этому атомы (молекулы) пролетают от источника до подложки без промежуточных столкновений. Таким методом наносят пленки многих веществ – металлов и их сплавов, полупроводников, изоляторов (окислов, карбидов, нитридов, силицидов и т.д.). Источником атомов (молекул), которые летят к подложке и конденсируются на ней, чаще всего является тигель, "лодочка" или спираль, куда закладывают порцию нужного вещества и нагревают до температуры испарения материала, либо мишень, один из участков которой нагревают мощным электронным, лазерным или ионным пучком.

При давлениях порядка

Па), когда длина свободного пробега атомов (молекул) значительно превышает расстояние между подложкой и источником распыляемого вещества. Благодаря этому атомы (молекулы) пролетают от источника до подложки без промежуточных столкновений. Таким методом наносят пленки многих веществ – металлов и их сплавов, полупроводников, изоляторов (окислов, карбидов, нитридов, силицидов и т.д.). Источником атомов (молекул), которые летят к подложке и конденсируются на ней, чаще всего является тигель, "лодочка" или спираль, куда закладывают порцию нужного вещества и нагревают до температуры испарения материала, либо мишень, один из участков которой нагревают мощным электронным, лазерным или ионным пучком.

При давлениях порядка  Па применяют также магнетронное и ионно-плазменное распыление, при давлении ~1 Па – катодное распыление. Для формирования тонких пленок с контролируемыми параметрами перед напылением подложки старательно готовят и очищают. Во время напыления поддерживают оптимальные температуры источника распыляемого вещества и подложки, используют средства автоматического контроля толщины наносимой пленки. Часто после этапа нанесения используют еще и этап отжига пленки при заданной температуре в условиях вакуума или в атмосфере технологического газа.

Па применяют также магнетронное и ионно-плазменное распыление, при давлении ~1 Па – катодное распыление. Для формирования тонких пленок с контролируемыми параметрами перед напылением подложки старательно готовят и очищают. Во время напыления поддерживают оптимальные температуры источника распыляемого вещества и подложки, используют средства автоматического контроля толщины наносимой пленки. Часто после этапа нанесения используют еще и этап отжига пленки при заданной температуре в условиях вакуума или в атмосфере технологического газа.

При нанесении пленок сложного вещества, состоящего из атомов разных химических элементов, часто возникает проблема обеспечения стехиометрического состава пленки. Ведь разные компоненты соответствующего химического соединения имеют разное давление насыщенных паров, а также разные коэффициенты конденсации на подложке. Когда скорости конденсации на подложку атомов разных элементов значительно отличаются, возникает необходимость раздельного испарения этих элементов с тем, чтобы была возможность уравновесить соотношение скоростей их конденсации путем раздельного регулирования температур испарения.

Химические ("газофазные") методы формирования пленок

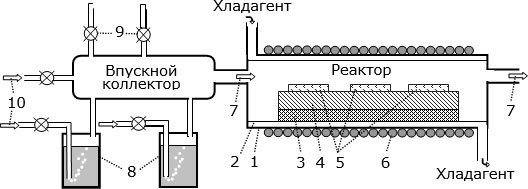

Химические ("газофазные") методы формирования тонких пленок основываются на химических реакциях, которые происходят в газовой фазе и приводят к образованию и конденсации на подложке молекул требуемого вещества. Принципиальная схема реактора для химического осаждения тонких пленок показана на рис. 2.1.

Химическое осаждение, как правило, проводят в проточном реакторе, состоящем из внешней (1) и внутренней (2) кварцевой трубы. Сквозь пространство между ними прокачивают хладагент, обычно холодную воду. Внутри реактора на теплоизоляторе (3) устанавливают металлическую плиту (4), на которую крепят подложки (5). Плиту (4) и подложки (5) нагревают высокочастотным (ВЧ) полем через катушку (6). Сквозь внутренний объем реактора продувают газовую смесь (7). Она образуется во впускном коллекторе, в который поступают пары жидких реактивов от барботеров (8) и/или газообразные реактивы – через впускные клапаны (9), а также газ-носитель (10).

Например, для химического осаждения пленок  и

и  и образования гетероструктуры

и образования гетероструктуры  в качестве газа-носителя используют водород (

в качестве газа-носителя используют водород ( ), в качестве жидких реактивов – триметилгаллий (

), в качестве жидких реактивов – триметилгаллий ( ) и триметилалюминий (

) и триметилалюминий ( ), в качестве газообразного реактива – гидрид мышьяка (

), в качестве газообразного реактива – гидрид мышьяка ( ). На подложках, нагретых до температуры 650-700

). На подложках, нагретых до температуры 650-700 , происходят химические реакции

, происходят химические реакции

|

( 2.1) |

и

и  . Оседая на подложки, они формируют тонкие пленки арсенида галлия или

. Оседая на подложки, они формируют тонкие пленки арсенида галлия или  , а молекулы метана удаляются с потоком водорода. Скорость подачи реагентов регулируют точно в соответствии с химическими формулами (2.1). Когда пленка достигает требуемой толщины, выключают нагрев подложек (5) и металлической пластины (4) ВЧ полем. Благодаря наличию интенсивного охлаждения температура быстро падает, и химическая реакция прекращается. Быстрое охлаждение вместе с механическим перекрыванием потоков реагентов позволяют получить достаточно резкий гетеропереход, в приведенном примере – между слоями

, а молекулы метана удаляются с потоком водорода. Скорость подачи реагентов регулируют точно в соответствии с химическими формулами (2.1). Когда пленка достигает требуемой толщины, выключают нагрев подложек (5) и металлической пластины (4) ВЧ полем. Благодаря наличию интенсивного охлаждения температура быстро падает, и химическая реакция прекращается. Быстрое охлаждение вместе с механическим перекрыванием потоков реагентов позволяют получить достаточно резкий гетеропереход, в приведенном примере – между слоями  и

и  .

.Как и метод вакуумного напыления, данный метод позволяет контролировано наносить пленки одновременно на большую группу подложек, что важно для серийного промышленного производства.

Когда надо получить монокристаллические тонкие пленки с высокой степенью кристаллографической упорядоченности, тогда их формируют на монокристаллических, точно ориентированных подложках, которые по своей кристаллографической структуре и периоду кристаллической решетки подобны пленке, которую надо сформировать ("вырастить"). Такая подложка играет роль затравочного кристалла. Пленка, которая растет на поверхности, повторяет кристаллографическую ориентацию подложки. Такие пленки называют "эпитаксиальными", а метод их выращивания – эпитаксией. Различают гомоэпитаксию и гетероэпитаксию.

При гомоэпитаксии на подложке выращивается монокристаллическая пленка из того самого материала, что и подложка, но, например, по-иному легированная или, наоборот, лучше очищенная.

При гетероэпитаксии выращивается монокристаллическая пленка из другого материала с подобной кристаллической структурой, например,  на

на  или германий на кремнии.

или германий на кремнии.

Технология молекулярно-лучевой эпитаксии

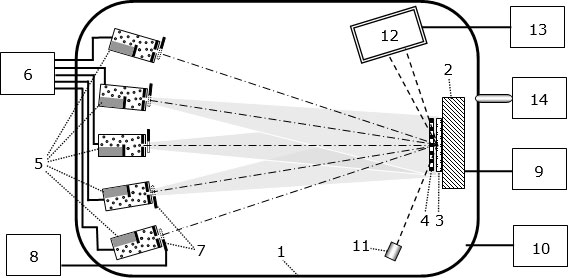

Значительным шагом в дальнейшем усовершенствовании методов нанесения тонких и сверхтонких пленок стала технология молекулярно-лучевой эпитаксии (англ. molecular-beam epitaxy, MBE). Блок-схема соответствующего технологического комплекса показана на рис. 2.2. В высоковакуумной камере 1 находится нагреватель 2, на котором закреплены подложка 3 и маска (трафарет) 4. Молекулярные (атомные) пучки от эффузионных ячеек 5 доставляют к подложке молекулы (атомы) веществ, из которых формируется заданная тонкая пленка.

Напоминаем, что эффузия – это медленное истечение газа или пара сквозь малое отверстие из закрытого объема при условии, что молекулы (атомы), вылетающие сквозь отверстие наружу, имеют тепловые скорости. Эффузионные ячейки 5, называемые также ячейками Кнудсена, как раз и представляют собой замкнутые сосуды с малым отверстием, в которые загружают соответствующее вещество и нагревают до температуры интенсивного парообразования.

Геометрические размеры отверстия и установленной перед ним диафрагмы подбирают так, чтобы испарение из ячейки происходило лишь в пределах определенного пространственного угла, под которым из места расположения ячейки видна рабочая зона подложки. Поскольку молекулы (атомы), вылетевшие из эффузионной ячейки, попадают в условия высокого вакуума, то они летят к подложке без столкновений, вдоль прямых линий. Скорость истечения можно плавно регулировать, изменяя температуру соответствующей эффузионной ячейки. За этим следит электронный блок 6. Перед отверстием каждой эффузионной ячейки установлена электромеханическая заслонка 7. Открыванием и закрыванием заслонок руководит электронный блок 8. Точное программное регулирование температуры подложки осуществляет электронный блок 9. Установкой и заменой масок (трафаретов) управляет электронный блок 10.

Для слежения за технологическим процессом нанесения пленок в вакуумную камеру 1 встраивают разнообразные датчики. На рис. 2.2 в качестве примера показан датчик дифракции электронов, который состоит из электронной "пушки" 11 и матричного приемника 12. Электронный луч направляют на подложку под малым углом к ее поверхности. Дифракцию обратно рассеянных под разными углами электронов наблюдают с помощью устройства 13. Положение и интенсивность дифракционных максимумов дают информацию о толщине и о кристаллографических характеристиках наращиваемой тонкой пленки.

В высоковакуумную камеру с целью научных исследований можно встроить также устройства для Оже-спектрометрии, вторично-ионной масс-спектрометрии, для анализа рентгеновского и ультрафиолетового излучения, возбуждаемого в наращиваемой пленке и в подложке, и т.п. (блок 14 на рис. 2.2).

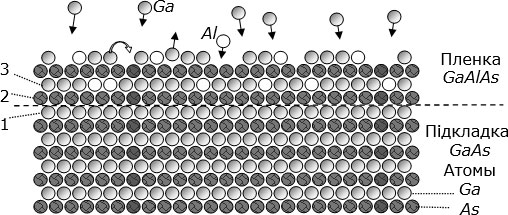

Физико-химические процессы, происходящие при гетероэпитаксии, иллюстрирует рис. 2.3.

Рис. 2.3. Иллюстрация эпитаксиального роста пленки GaAlAs на подложке из монокристаллического GaAs во время молекулярно-лучевой эпитаксии

На нем условно показаны слои атомов  (темные кружочки) и

(темные кружочки) и  (серые кружочки) на подложке

(серые кружочки) на подложке  . Штриховой линией показана поверхность подложки. Если на поверхности находятся атомы галлия (слой 1), то наращивание гетероэпитаксиальной пленки

. Штриховой линией показана поверхность подложки. Если на поверхности находятся атомы галлия (слой 1), то наращивание гетероэпитаксиальной пленки  начинают с нанесения слоя атомов

начинают с нанесения слоя атомов  (слой 2). Затем высаживают слой атомов

(слой 2). Затем высаживают слой атомов  и

и  (в заданном соотношении, – слой 3), снова слой атомов

(в заданном соотношении, – слой 3), снова слой атомов  и т.д. Сверху показан процесс формирования верхнего слоя из атомов

и т.д. Сверху показан процесс формирования верхнего слоя из атомов  и

и  . Стрелками вниз условно показаны атомы

. Стрелками вниз условно показаны атомы  и

и  , доставляемые к поверхности атомными пучками из соответствующих эффузионных ячеек, стрелкой вверх – один из атомов

, доставляемые к поверхности атомными пучками из соответствующих эффузионных ячеек, стрелкой вверх – один из атомов  , оторвавшийся от поверхности, случайно получив нужную для этого кинетическую энергию (термическая десорбция).

Полукруглой стрелкой условно показана тепловая миграция атомов вдоль поверхности (поверхностная диффузия). Поскольку потенциал взаимодействия на поверхности монокристаллической пленки является периодическим, то миграция атомов происходит скачкообразно – из одного локального минимума потенциальной энергии в другой, соседний. Благодаря этому постепенно и формируется самоорганизованный следующий слой атомов вновь создаваемой кристаллической решетки.

, оторвавшийся от поверхности, случайно получив нужную для этого кинетическую энергию (термическая десорбция).

Полукруглой стрелкой условно показана тепловая миграция атомов вдоль поверхности (поверхностная диффузия). Поскольку потенциал взаимодействия на поверхности монокристаллической пленки является периодическим, то миграция атомов происходит скачкообразно – из одного локального минимума потенциальной энергии в другой, соседний. Благодаря этому постепенно и формируется самоорганизованный следующий слой атомов вновь создаваемой кристаллической решетки.

Соотношение скоростей адсорбции и десорбции атомов, скорость миграции атомов вдоль поверхности зависят от температуры подложки. Регулируя независимо температуры подложки и каждой из эффузионных ячеек, можно реализовать различные варианты роста пленок. Например, вместо сплошного слоя можно выращивать наноостровки из материалов, отличающихся по своему составу от подложки, создавая таким образом "квантовые точки", о которых пойдет речь несколько позднее. Благодаря наличию быстродействующих заслонок на выходе каждой эффузионной ячейки, можно быстро перекрывать подачу атомов (молекул) из нее, формируя на подложке довольно резкие гетеропереходы.