Система складирования и складская обработка продукции в логистике

9.1. Основы логистики складирования

Склад - здания, сооружения, устройства, предназначенные для приемки и хранения различных материальных ценностей, подготовки их к производственному потреблению или бесперебойному отпуску потребителю. Необходимость в складах вытекает из факта существования запасов сырья, материалов и готовой продукции; запасы необходимы из-за колебаний циклов производства, транспортировки и потребления продукции. На складах выполняются внутрискладские транспортные, погрузочные, разгрузочные, сортировочные, комплектовочные и промежуточные перегрузочные операции, а также некоторые технологические операции. Склады классифицируются:

- по характеру (назначению) деятельности: материальные (снабженческие); внутрипроизводственные (межцеховые и внутрицеховые); сбытовые (склады готовой продукции);

- по виду и характеру хранимых материалов: универсальные; специализированные (например, холодильные камеры);

- по типу конструкции: закрытые; полузакрытые; открытые; специальные (например, бункерные сооружения, резервуары);

- по месту расположения и масштабу действия: центральные; участковые; прицеховые;

- по степени огнестойкости: несгораемые; трудносгораемые; сгораемые.

Основные функции складов:

- временное размещение и хранение материальных запасов;

- преобразование материальных потоков;

- обеспечение сервиса в системе обслуживания.

В сети распределения продукции может быть несколько маршрутов (или физических каналов распределения продукции). Выбор нужного маршрута существенно влияет на уровень обслуживания потребителя и на уровень совокупных запасов в системе распределения. Это влияние должно тщательно учитываться при выборе метода распределения, включающего следующие аспекты:

- размещение складских помещений;

- способ транспортировки продукции;

- способ отгрузки продукции, число эшелонов и связанное с ним размещение запасов.

При выборе варианта размещения распределительного центра ( рис. 9.1) применяется следующая последовательность действий:

- изучается конъюнктура рынка; прогнозируется величина материального потока, проходящего через всю логистическую систему;

- составляется прогноз необходимой величины запасов во всей системе, а также на отдельных участках товаропроводящей цепи;

- разрабатывается система товароснабжения;

- проектируется схема распределения материального потока;

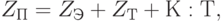

- выбирается вариант места расположения распределительного центра по критерию минимума приведенных затрат:

|

( 9.1) |

| где |  |

- | приведенные затраты по варианту; |

|

- | годовые эксплуатационные расходы, зависящие от проекта распределительного центра; | |

|

- | годовые транспортные расходы; | |

| К | - | капитальные вложения в строительство распределительного центра; | |

| Т | - | срок окупаемости, лет. |

увеличить изображение

Рис. 9.1. Варианты размещения складских помещений: а) с одним распределительным центром, расположенным на окраине обслуживаемого района; б) с двумя или несколькими распределительными центрами, расположенным в местах сосредоточения потребителей; в) с одним распределительным центром, расположенным в центре покупательского спроса

На выбор места расположения распределительного центра оказывают влияние два основных фактора: количество потенциальных потребителей, обслуживаемых центром; общая прибыль предприятия (продавца). Например, при распределении товаров народного потребления задача размещения распределительного центра может решаться методом моделирования макрологистической системы. Суть метода рассмотрена ниже.

Из легкого листового материала вырезают пластину, контуры которой повторяют границы обслуживания. На пластину в местах расположения населенных пунктов укрепляют грузы. Их вес пропорционален численности населения в этих населенных пунктах. При размещении распределительного центра в центре тяжести изготовленной модели транспортные расходы по распределению материального потока в районе будут наименьшими.

Рассмотренный метод применим для материальных потоков, которые распределяются пропорционально численности населения (например, для потока продовольственных товаров).

На выбор метода распределения продукции влияет также способ транспортировки продукции. Он оказывает непосредственное воздействие на уровень запасов и обслуживания потребителей. Различные способы транспортировки требуют неодинаковых затрат и разного времени.

Еще один аспект - способ отгрузки продукции (непосредственная отгрузка с предприятия или через систему складов).

Стандартный тип движения продукции - это двухэшелонный поток ( рис. 9.2).

Предприятие отгружает продукцию на склады (или распределительные центры), а оттуда она поступает в розничную торговлю. Заказы розничных торговцев выполняются уже из складских запасов.

Альтернативный вариант распределительного потока включает прямое распределение продукции всем потребителям или непосредственное распределение только тем потребителям, размер заказов которых оправдывает прямую отгрузку.

При наличии одного вида продукции отгрузка потребителям может классифицироваться по классу обслуживания: постоянная, сезонная, временная. Такой метод удобен при большом числе потребителей, когда предприятие может выделить для себя наиболее важных потребителей и уделить им больше внимания. Если число потребителей мало, целесообразно пользоваться информацией по каждому потребителю в отдельности.

В многоэшелонной структуре возможны несколько вариантов размещения запасов. Наиболее сложным считается правильное определение места хранения страхового запаса.

Теоретических основ для оценки стратегии размещения запасов в многоэшелонной системе не существует. Американские специалисты исследуют две стратегии. Первая заключается в том, что запасы (в том числе и страховые) концентрируются на предприятии; при второй стратегии страховой запас размещается в распределительных центрах. Компромисс между обеими стратегиями зависит от сложившихся условий и системы запасов.

9.2. Определение площади склада

Материальные ценности, оприходованные бухгалтерией, должны где-то храниться, пока не понадобятся для производства продукции. Место хранения называют складом. Склады могут быть различной формы и сооружаться из разных материалов, занимать разную площадь (объем). От размеров склада зависит, с одной стороны, возможность размещения поступивших материальных ресурсов, с другой - расходы на его строительство, амортизацию (или арендную плату) и обслуживание.

Общая площадь склада условно делится на четыре части:

- полезная площадь, непосредственно занятая хранимыми материальными ресурсами;

- приемочная площадь, на которой расположены приемочные и отпускные площадки;

- служебная площадь для управленческих служб склада;

- вспомогательная площадь, занятая проездами и проходами.

Полезную площадь склада определяют двумя способами.

Первый способ - расчет нагрузки на  площади пола (

площади пола ( ). При этом используется формула

). При этом используется формула

|

( 9.2) |

| где |  |

- | общее количество запаса материального ресурса; |

|

- | нагрузка на  площади пола, причем величина площади пола, причем величина  имеет различные значения в зависимости от назначения склада и вида хранимых материальных запасов (табл. 9.1). имеет различные значения в зависимости от назначения склада и вида хранимых материальных запасов (табл. 9.1). |

| Наименование складского помещения |  |

|---|---|

| Главный магазин | 0,6-1,0 |

| Склад изделий смежных производств | 0,6-1,0 |

| Склад металла | 3,0-8,0 |

| Склад инструмента | 0,8-1,2 |

| Склад литья | 2,0-3,5 |

| Склад формовочных материалов | 2,0-7,0 |

| Склад готовой продукции | 1,0-4,0 |

| Склад металлоотходов | 1,0-3,0 |

Второй способ - применение коэффициента заполнения объема ( ). Емкость любого оборудования для хранения материалов (ячеек, стеллажей) определяется по формуле

). Емкость любого оборудования для хранения материалов (ячеек, стеллажей) определяется по формуле

|

( 9.3) |

| где |  |

- | геометрический объем соответствующего оборудования; |

|

- | удельный вес материального ресурса; | |

|

- | коэффициент заполнения объема (плотности укладки). |

Зная количество материального запаса, подлежащего хранению ( ), можно определить необходимое количество оборудования (ячеек, стеллажей и т.п.) (n) по формуле

), можно определить необходимое количество оборудования (ячеек, стеллажей и т.п.) (n) по формуле

|

( 9.4) |

Затем вычисляется полезная площадь склада ( ) по формуле

) по формуле

|

( 9.5) |

| где | д | - | длина соответствующего оборудования для хранения материальных ресурсов; |

| ш | - | ширина оборудования. |

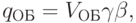

Площадь под приемочные и отпускные площадки ( ) рассчитывается по формуле

) рассчитывается по формуле

|

( 9.6) |

| где |  |

- | годовое поступление материальных ресурсов; |

| k | - | коэффициент неравномерности поступления материального ресурса на склад (изменяется от 1,2 до 1,5); | |

| t | - | количество дней нахождения материального ресурса на приемочной площадке; | |

|

- | нагрузка на  площади (принимается 0,25 от средней нагрузки на площади (принимается 0,25 от средней нагрузки на  полезной площади s по складу). полезной площади s по складу). |

Следующий расчет - это служебная площадь склада. Она определяется в зависимости от числа работающих. При штате склада до трех работников площадь служебных помещений принимается равной  на каждого человека; при штате три - пять человек - по

на каждого человека; при штате три - пять человек - по  ; при штате более пяти человек - по

; при штате более пяти человек - по  .

.

После этого вычисляется вспомогательная площадь. Ее образуют проезды для подъемно-транспортных средств и проходы для работников. Размещение проездов и проходов намечается на рисунке со схемой склада. Ширина проездов (Ш) для двух транспортных средств определяется по формуле

|

( 9.7) |

| где | В | - | ширина транспортного средства; |

| С | - | ширина зазоров между транспортными средствами и между ними и стеллажами по обе стороны проезда. |

Установив длину проездов и проходов и их ширину, можно рассчитать общую вспомогательную площадь.

Сумма четырех составляющих даст величину общей площади склада для хранения материальных ресурсов.