Теория запасов в логистике

5.1. Понятие, сущность и необходимость в материальных запасах

Объективная необходимость образования запасов связана с характером процессов производства и воспроизводства. Основной причиной образования запасов является несовпадение в пространстве и во времени производства и потребления материальных ресурсов. Необходимость образования запасов особенно важна в связи с непрерывным ростом производительности общественного труда. А это происходит вследствие расширения и углубления процессов специализации и кооперирования. По этой причине в изготовлении конечного продукта участвует все большее число предприятий. Необходимость перемещения между ними средств производства приводит к образованию все большего количества запасов как по величине, так и по номенклатуре.

Образование запасов связано также с необходимостью обеспечения непрерывности процесса производства на всех его стадиях. В процессе выполнения договоров поставки продукции и при ее транспортировке могут происходить отклонения от запланированных сроков и размеров партий поставки. В то же время питание производства должно осуществляться регулярно. Поэтому от наличия и состояния запасов в первую очередь зависит ритмичная работа предприятия.

Наличие запасов позволяет бесперебойно обеспечивать выполнение установленной производственной программы. Отсутствие на предприятии материалов вследствие исчерпания запасов нарушает ритм производственного процесса, приводит к простоям оборудования или даже к необходимости перестройки технологического процесса.

Материальные запасы являются частью оборотных средств предприятия, т.е. однократно участвуют в процессе производства или потребления. Они классифицируются по трем видам: производственные запасы; запасы в незавершенном производстве; запасы готовой продукции.

К производственным относят запасы сырья, материалов, покупных полуфабрикатов, комплектующих изделий, конструкций и деталей; топливо; тару и тарные материалы; отходы; запасные части.

Запасы незавершенного производства: продукция частичной готовности; не полностью укомплектованная; не принятая заказчиком; остатки заказов вспомогательного производства; материалы, подвергшиеся изменениям; незаконченные работы; продукция, не прошедшая предусмотренный технологией полный цикл производства.

Запасы готовой продукции - это изделия и полуфабрикаты, полностью законченные обработкой, соответствующие действующим стандартам и утвержденным техническим условиям, принятые на склад готовой продукции предприятия.

В каждом производственном процессе (или стадии производственного процесса) применяются различные исходные материалы.

-

Сырье, образующее в результате переработки значительную часть (по количеству или стоимости) конечного продукта. К сырью, как правило, относятся первичные материальные ресурсы, не прошедшие переработку или прошедшие ее в незначительной степени. Примерами могут служить продукты растениеводства, животноводства или рыболовства; продукты добычи и обогащения руды в горнодобывающей и металлургической промышленности; материальные ресурсы, получаемые в результате специфических технологических процессов химической и физической обработки.

Исходные продукты более высокой степени переработки (например, предварительно смонтированные детали), составляющие значительную по количеству часть конечного продукта, относятся к категории полуфабрикатов. Процедура закупки таких материальных ресурсов на стороне аналогична закупке остальных видов сырья.

-

Вспомогательные материалы, занимающие незначительную (по количеству или стоимости) часть в составе готового продукта. Тем не менее такие материалы могут иметь важное функциональное значение. Примерами вспомогательных материалов являются: швейные нитки при пошиве одежды, монтажные болты, проволока. Необходимо также учитывать то обстоятельство, что отнесение продукта к той или иной категории материальных ресурсов зависит от особенностей производственного процесса. Так, те же самые нитки в текстильной промышленности служат сырьем для изготовления ткани. Из проволоки могут изготавливаться скрепки, т.е. она в данном случае является сырьем.

-

Производственные материалы, не входящие в отличие от сырья и материалов в состав конечного продукта, но необходимые для нормального хода производственного процесса. Они обеспечивают ввод в действие и эксплуатацию оборудования. К таким средствам относятся смазочные материалы, охлаждающая жидкость для сверлильного оборудования, чистящие и моющие средства. К производственным материалам относится также энергия, из-за высокой стоимости и значительной потребности учитываемая, как правило, отдельно от остальных видов производственных материалов.

- К комплектующим относятся продукты, не требующие обработки вообще или требующие ее в незначительной степени.

Сырье, полуфабрикаты и вспомогательные материалы включают в общую категорию "Сырье и материалы", так как подвергаются обработке или переработке в процессе изготовления конечной продукции.

Наличие запасов на предприятии в настоящее время является необходимостью, так как ослабляют зависимость производителя продукции от поставщика, служат гарантией бесперебойной работы предприятия.

В мировой практике применяются разные системы, минимизирующие производственные запасы или позволяющие отказаться от них вообще. Примером может служить метод "точно вовремя" и его разновидность - система "канбан", реализованная в Японии на заводе "Тойота". Сокращение производственных запасов или отказ от них может привести к существенной экономии денежных средств.

Избыточное накопление запасов сопряжено с дополнительными издержками вследствие:

- увеличения затрат, возникающих в связи с владением запасами (аренда складских помещений и их содержание, расходы по перемещению запасов, страхование имущества и т.д.);

- увеличения затрат, связанных с риском потерь из-за устаревания и порчи, а также хищений и бесконтрольного использования запасов;

- увеличения сумм уплачиваемых налогов (например, налога на имущество предприятия, в том числе внеоборотных активов, запасов и затрат);

- отвлечения средств из оборота, их "омертвления" (затраты, связанные с производственными запасами, в составе себестоимости включаются в цену продукции и возвращаются предприятию только после реализации этой продукции).

Цели управления запасами:

- обеспечение и поддержание ликвидности и текущей платежеспособности;

- сокращение издержек производства путем снижения затрат на создание и хранение запасов, уменьшения потерь рабочего времени и простоев оборудования из-за нехватки сырья и материалов, предотвращения порчи, хищений и бесперебойного использования материальных ценностей;

- правильное и своевременное документирование всех операций по движению материальных ценностей;

- систематический контроль за соблюдением установленных норм запасов, выявление излишних и неиспользуемых материалов, их реализация.

Достижение целей предполагает выполнение следующей аналитической работы.

- Оценка рациональности структуры запасов. При этом выявляют ресурсы, объем которых явно избыточен, и ресурсы, приобретение которых нужно ускорить. Это позволяет избегать излишних вложений капитала в материалы, потребность в которых сокращается или не может быть определена. При оценке рациональности структуры запасов требуется определить объем и состав испорченных и неходовых материалов. Благодаря этому обеспечивается поддержание производственных запасов в наиболее ликвидном состоянии и сокращение средств, иммобилизованных в запасы.

- Определение сроков и объемов закупок материальных ценностей. Это одна из наиболее важных и сложных задач для современных условий функционирования российских предприятий. Несмотря на неоднозначность принимаемых решений для каждого конкретного предприятия, общим является подход к определению объемов закупок, он позволяет учитывать средний объем потребления материалов в течение производственно-коммерческого цикла (обычно определяется на основании результатов анализа потребления материальных ресурсов в прошедших периодах и объема производства в условиях предполагаемого сбыта) и дополнительное количество (страховой запас) ресурсов для возмещения непредвиденных расходов материалов (например, в случае срочного заказа) или увеличения периода, требуемого для формирования необходимых запасов.

- Выборочное регулирование запасов материальных ценностей, предполагающее, что внимание нужно акцентировать на дорогостоящих материалах или материалах высокой потребительной привлекательности. В зарубежной практике широкое распространение получил АВС-метод, приемы которого могут быть применены и на российских предприятиях. Основная идея АВС-метода - оценить каждый вид материалов по их значимости (имеется в виду степень использования материала за конкретный период; время, необходимое для пополнения запасов этого материала, и затраты (потери), связанные с его отсутствием на складе; возможность замены, а также потери от замены).

- Расчет показателей оборачиваемости основных групп запасов и их сравнение с аналогичными показателями предыдущих периодов для установления соответствия наличия запасов текущим потребностям предприятия.

Оборот производственных запасов характеризует скорость движения материальных ценностей и их пополнения. Чем быстрее оборот капитала, помещенного в запасы, тем меньше требуется капитала для данного объема хозяйственных операций.

Оборачиваемость производственных запасов в отраслях промышленности существенно различается. В отраслях с длительным производственным циклом содержание запасов требует более крупных капиталов.

Сроки оборота производственных запасов предприятий одной и той же отрасли, как правило, характеризуют успешность использования ими капитала. Накапливание запасов связано с дополнительным оттоком денежных средств, что делает необходимой оценку возможности и целесообразности сокращения срока хранения материальных ценностей.

Оценка оборачиваемости товарно-материальных запасов проводится по каждому их виду (производственные запасы, готовая продукция, товары и т.д.).

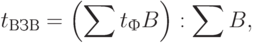

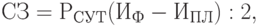

Оборачиваемость и средняя величина производственных запасов рассчитываются по следующим формулам:

При необходимости более точного расчета среднюю величину запасов нужно рассчитывать по средней хронологической. Для более точного расчета периода оборота средств, вложенных в конкретные виды имущества, можно использовать такую формулу:

Средние остатки представляют собой среднюю арифметическую величину остатков имущества или обязательств, учитываемых на конкретном бухгалтерском счете. Под оборотом понимается величина кредитового оборота того или иного материального счета за анализируемый период, который берется из Главной книги (оборотной ведомости).

Пример расчета оборачиваемости производственных запасов представлен в табл. 5.1.

| Вид материальных ресурсов | Средний остаток, тыс. руб. | Списание на себестоимость, тыс. руб. | Период оборота, дней |

|---|---|---|---|

| Сырье и материалы | 69 350 | 459 341 | 54,4 |

| Топливо | 17 100 | 212 400 | 29,0 |

| Запасные части | 13 400 | 93 551 | 51,5 |

| Прочие | 7 650 | 23 004 | 119,7 |

| Итого | 107 500 | 788 296 | 49,0 |

Приведем расчет средневзвешенной величины периода хранения материальных ценностей.

В теории и практике управления запасами выделяют следующие основные признаки неудовлетворительной системы контроля ресурсов:

- тенденция к постоянному росту длительности хранения запасов;

- непрерывный рост запасов, опережающий динамику увеличения объема реализуемой продукции;

- частые простои оборудования из-за отсутствия материалов;

- недостаток складских помещений;

- периодический отказ от срочных заказов из-за отсутствия (недостатка) запасов;

- большие суммы списаний из-за наличия устарелых (залежалых), медленно оборачивающихся запасов;

- значительные объемы списаний запасов вследствие их порчи и хищений.

Политика управления материально-производственными запасами фирмы (Inventory policy) относится к инвестированию во все три группы запасов - производственные запасы, незавершенное производство и готовая продукция.

Политика материально-технического снабжения обычно устанавливается группой лиц, включающей производственников, специалистов по маркетингу и финансам. Управляющего производством беспокоят прежде всего сырьевые запасы для обеспечения непрерывного процесса производства, который влияет на объем незавершенного производства. Для этого специалиста жизненно важно, производит ли фирма продукцию равномерно и непрерывно в течение года, накапливая запасы готовой продукции для сезонных продаж, или производит ее нерегулярно по заказам. Управляющий по маркетингу заинтересован в том, чтобы фирма имела большие материально-технические запасы, обеспечивая быстрые поставки, так как это облегчит ей осуществлять продажи. Для управляющего финансами небезразличен уровень материально-производственных запасов, так как их избыток влияет на прибыльность: во-первых, запасы снижают коэффициент оборачиваемости всех фондов (отношение выручки от реализации к стоимости всех фондов); во-вторых, запасы требуют значительных расходов на хранение и снижают норму прибыли.

В последние годы компьютерная технология, методы скоростной передачи данных и методы исследования операций используются для улучшения эффективности контроля за материально-производственными запасами на отечественных предприятиях. В этой связи полезен опыт управления материальными запасами, применяемый зарубежными предприятиями.

5.2. Зарубежный опыт управления запасами

В цепочке, по которой проходит материальный поток от поставщика до потребителя, выделяются следующие главные звенья: поставщики сырья, материалов, полуфабрикатов; склады для хранения продукции на стадии закупки; производство товаров; сбыт товаров; потребители готовой продукции. Объединив эти звенья, можно получить логистическую систему. Последняя представляет собой адаптивную систему с обратной связью, выполняющей те или иные логистические функции.

Цель системы оптимизации движения запасов - доставка товаров и изделий в заданное место, в нужном количестве и ассортименте, в максимально возможной степени подготовленных к производственному или личному потреблению.

Упрощенная структура системы представлена на рис. 5.1.

На рис. 5.1 представлены два взаимосвязанных потока (информационный и материальный), один из которых (информационный, изображен пунктиром) должен с некоторым опережением сопровождать другой.

Логистическая система функционирует на пяти уровнях:

- административный (верхний) уровень предприятия в целом;

- уровень управления положением - распределение заказов по средствам производства и средствам транспортирования, контроль выполнения заказов по всем параметрам воздействия по упразднению помех, конфликтных ситуаций;

- уровень выполнения отдельных заказов согласно календарному плану-графику;

- оперативный режим управления информационными и материальными потоками;

- управление в режиме on line в реальном масштабе времени, реализация плана производства по отдельным технологическим агрегатам.

На каждом уровне специалисты в области логистики определяют и удерживают нормальный баланс затрат, запасов и качества обслуживания. Такая организационная и аналитическая оптимизация в логистике минимизирует совокупные затраты и, следовательно, повышает прибыль предприятий.

В соответствии с концепцией логистики критерием экономической эффективности является минимум суммарных затрат на транспортировку, материально-техническое обеспечение и собственно производство продукции. Отказ от изолированного рассмотрения мероприятий по рационализации сферы обращения и производства произошел благодаря активному внедрению в коммерческую практику метода "Т" (Total Distribution Cost). Другими словами, предприятия стали проводить анализ общей величины своих затрат, получивший название "принцип одного зонтика".

Экономической основой анализа логистической системы является концепция общих издержек. Все элементы системы (складское хозяйство, запасы, транспорт, обработка заказа и др.) зависят друг от друга. Особое внимание в рыночно развитых странах уделяется сокращению времени и издержек обращения, связанных с характером производственных запасов. Применяют для этого специальные технологии. В их числе:

- МРП (Materials Requirements Planning) - планирование потребности в материалах - система планирования производственных ресурсов;

- "канбан" - метод, обеспечивающий оперативное регулирование количества произведенной продукции на каждой стадии поточного производства;

- "точно вовремя" (just-in-time) - общий организационный подход, с помощью которого на основе учета спроса и точного управления значительно сокращаются запасы и длительность производственно-коммерческого цикла;

- ОПТ (Optimized Production Technologies) - оптимизированные производственные технологии;

- ДРП (Distribution Requirements Planning) - система управления и планирования распределения продукции.

Рассмотрим подробнее логистический метод "канбан" и организационный подход "точно вовремя".

Концепция управления производством на основе принципа "канбан" применяется в течение длительного времени. Ее принципы были разработаны в Японии в 50-е годы на автомобильных заводах фирмы "Тойота". С начала 80-х годов эта концепция стала использоваться и в Германии. Она характеризуется следующими чертами.

-

Производственный процесс подразделяется на ряд подсистем типа "поставка - получение". В рамках каждой подсистемы образуется самостоятельный (самоуправляющийся) участок. Процесс регулирования потока материалов, осуществлявшийся ранее централизованно, заменяется на децентрализованное управление по местам непосредственного движения материалов. Документооборот реорганизуется так, чтобы он происходил на том же уровне, что и движение материалов; тогда отпадает необходимость в централизованной обработке данных.

-

Управление транспортировкой товаров осуществляется из пункта назначения, т.е. ранее применявшиеся системы управления из пункта отправления или централизованного управления транспортными потоками отменяются. Каждый участок, получающий материалы для производства, должен при возникновении потребности в них обращаться на участок, осуществляющий доставку конкретного материала.

-

Для транспортировки используются стандартные контейнеры, снабженные специальной карточкой (от япон. "канбан" - карточка, табличка). При разгрузке контейнера в пункте назначения его карточка остается в этом пункте и служит для дальнейшей передачи информации об использовании материала данного вида. Использованные карточки собираются в пункте расхода материалов; затем участок, поставляющий данный вид материалов, осуществляет текущий контроль за их использованием. Каждая отдельная карточка (или их совокупность) отражает плановое задание производства или снабжения для конкретного участка.

После выгрузки содержимого контейнера он снабжается в пункте выгрузки транспортной карточкой взамен изъятой производственной карточки. Транспортная карточка закладывается в пункте выгрузки для тех же целей, что и производственная карточка в пункте отправления. Карточки содержат полное описание материала, необходимого для повторного заказа или производства. Таким образом, на производственных участках, наряду с децентрализованным регулированием потока материалов, осуществляется и децентрализованный процесс сбора информации.

- Регулирование общего количества материалов в обороте, включая полуфабрикаты, осуществляется косвенным образом путем установления верхней границы количества материалов, так как для каждого участка выдается заранее определенное количество карточек на каждый вид материалов.

Технология "канбан" может применяться только в определенных случаях, и не всегда его использование целесообразно. Одним из наиболее значимых последствий применения технологии "канбан" считается сложность осуществления средне- и долгосрочного планирования точных объемов потребности в материалах. Переход на технологию "канбан" целесообразен только в тех случаях, когда вопросы оптимизации по экономии издержек на переналадку производства не играют большой роли.

Сравнение централизованного управления материальными потоками и регулирование по технологии "канбан" представлено на рис. 5.2.

увеличить изображение

Рис. 5.2. Сравнение централизованного планирования и управления по технологии «канбан»

Сторонники технологии "канбан" особо подчеркивают возможность сокращения запасов на складах сырья и материалов на промежуточном хранении и на складах готовой продукции путем немедленной поставки материалов при возникновении необходимости в них для производства.

Этот общий принцип (применительно к области снабжения трактуемый как доставка материалов с немедленным запуском их в производство) может быть реализован и помимо технологии "канбан". Подобная концепция, применяемая в последнее время на многих западных предприятиях, получила название "точно вовремя".

При технологии "точно вовремя" доставка материалов осуществляется непосредственно перед его использованием. Экономия на затратах при последовательном сокращении складских запасов всех видов при этом организационном подходе выше, нежели связанные с таким сокращением дополнительные расходы на частую переналадку производства, закупку и запуск в производство малых партий сырья и материалов. Особенности реализации подхода "точно вовремя" на производстве в следующем:

- производственный процесс организуется по поточному принципу;

- происходит сокращение запасов и выявляются "узкие места" производства, где ранее были скрыты возможности экономии материалов;

- высвобождающиеся при сокращении запасов средства направляются на наращивание производственных мощностей с целью ликвидации "узких мест";

- сокращается время на переналадку путем использования гибких автоматизированных производств.

Внедрение подхода "точно вовремя" требует таких же предпосылок, что и технология "канбан". В большинстве случаев невозможно охватить технологией "канбан" весь производственный процесс, поэтому целесообразно разделить его на стадии таким образом, чтобы к ним в отдельности мог быть применен подход "точно вовремя".

Подход "точно вовремя" в области снабжения предполагает прежде всего проведение соответствующих переговоров с поставщиками. После этого уровень запаса сырья и материалов сокращается до минимума, необходимого для покрытия потребности в них во время физической доставки. К числу обеспечивающих мер относят повышение дисциплины поставок, своевременное информирование поставщиков о сроке и объеме поставок. Реализация этого подхода предполагает, помимо соответствующей готовности поставщика, также стандартизацию обработки заказов и тесное информационное взаимодействие поставщика и покупателя. Необходимы также передача функции контроля качества предприятию-поставщику, обеспечение надежности системы транспортировки, эффективная организация приема поставляемых материалов покупателем.

Перечисленные факторы объясняют трудности практического внедрения подхода "точно вовремя". Помимо прочего, при планировании инвестиций необходимо оценивать степень фактической выгоды от его введения по сравнению с альтернативными вариантами. При анализе эффективности трудоемкими являются расчеты рисков. Поэтому оптимистические суждения о снижении затрат в результате введения подхода "точно вовремя" на 50% и более должны восприниматься с осторожностью.

Подводя итог, отметим, что применение подобных систем на российских предприятиях желательно, но не всегда возможно из-за нестабильной экономической политики, инфляции, несовершенства налогового законодательства.

5.3. Определение потребности в материальных запасах для производства продукции

Управление запасами предполагает помимо ранее рассмотренных решение еще двух задач: определение размера необходимого запаса (нормы запаса); контроль за фактическим размером запаса и его изменением в соответствии с расчетной нормой.

Норма запаса - это расчетное минимальное количество предметов труда, которое должно находиться у производственных предприятий для обеспечения бесперебойного снабжения производства и реализации продукции. При определении норм запасов используют эвристические, технико-экономические расчеты и экономико-математические методы. В эвристических методах используется опыт специалистов, принимающих решения о величине запасов, основанные на субъективном понимании тенденций развития спроса. В роли специалиста может выступать работник предприятия, постоянно решающий задачу нормирования запасов. Используемый в этом случае метод (из группы эвристических) называется опытно-статистическим. Если поставленная задача достаточно сложна, может использоваться опыт нескольких специалистов. После анализа их субъективных оценок можно получить достаточно хорошее решение (метод экспертных оценок). Сущность метода технико-экономических расчетов заключается в разделении совокупного запаса в зависимости от целевого назначения на отдельные группы (например, номенклатурные позиции). Для выделенных групп отдельно рассчитывается страховой, текущий и сезонный запасы, каждый из которых, в свою очередь, может быть разделен на некоторые элементы (например, страховой запас на случай повышения спроса или нарушения сроков поставки материалов от поставщиков).

Нормирование текущего запаса заключается в нахождении максимальной величины потребности производства в материальных ценностях между двумя очередными поставками. Данная потребность определяется произведением среднесуточного расхода на интервал поставки:

|

( 5.4) |

В свою очередь среднесуточный расход находят путем деления общей потребности в материале ( ,

,  ,

,  - соответственно годовая, квартальная и месячная потребности) на округленное количество календарных дней в плановом периоде:

- соответственно годовая, квартальная и месячная потребности) на округленное количество календарных дней в плановом периоде:

|

( 5.5) |

В зависимости от конкретных условий производства, обращения и потребления материалов интервал поставки определяется несколькими методами.

Если поставки зависят от минимальной нормы отпуска материала В (транзитной или заказной), их величину находят путем деления нормы на среднесуточный расход:

|

( 5.6) |

Если партия поставки определяется грузоподъемностью транспортных средств, которыми осуществляется перевозка грузов, интервал поставки находится путем деления грузоподъемности Г на среднесуточный расход:

|

( 5.7) |

Интервал поставки зависит от периодичности выписки материала поставщиком. В таких случаях он будет равен продолжительности перерыва в производстве этого материала у поставщика.

Если невозможно определить интервал поставки рассмотренными методами, то он устанавливается на основе анализа информации о фактических интервалах поставки в прошлые периоды. При этом из фактических данных необходимо исключить нехарактерные поставки материальных ресурсов, т.е. значительно отличающиеся от других или по величине поставляемых материальных ресурсов, или по длительности интервала поставки. После этого рассчитывается средневзвешенный интервал поставки в прошлом периоде ( ) по формуле

) по формуле

|

( 5.8) |

| где |  |

- | фактические интервалы поставки; |

| В | - | размеры поступающих партий, соответствующие интервалам поставки tФ. |

Если поступающие материальные ценности не удовлетворяют требованиям технологического процесса и до запуска в производство должны пройти соответствующую обработку, создается технологический (подготовительный) запас.

Технологический (подготовительный) запас рассчитывается в соответствии с нормативами времени для осуществления подготовительных операций или по статистическим данным (наблюдениям) за фактическими затратами времени на подготовку материалов к производственному потреблению в прошлом периоде (хронометраж).

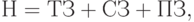

Страховой запас определяется по формуле

|

( 5.9) |

При укрупненной оценке страховой запас принимают в размере 50% текущего запаса. Если предприятие удалено от транспортных путей либо используются нестандартные (уникальные) материалы, норма страхового запаса может быть увеличена до 100%.

Возникновение страхового запаса обусловлено нарушением поставок материала со стороны поставщика. При частых нарушениях поставок транспортной организацией создается транспортный запас. Он включает те оборотные фонды, которые отвлекаются со дня оплаты счета поставщика и до прибытия груза на склад. Транспортный запас ( ) рассчитывается аналогично страховому:

) рассчитывается аналогично страховому:

|

( 5.10) |

Величина сезонных запасов устанавливается по данным о фактических условиях поступления и потребности материалов.

Итак, совокупная норма запаса конкретного материала определяется по формуле

|

( 5.11) |

Метод технико-экономических расчетов позволяет достаточно точно определять необходимый размер запасов, но расчеты при этом трудоемки.

Сущность экономико-математических методов нормирования запасов в следующем.

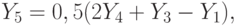

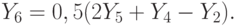

Спрос на товары или продукцию чаще всего представляет собой случайный процесс, который может быть описан методами математической статистики. Наиболее простым методом определения запаса является экстраполяция (сглаживание), когда темпы изменения запасов в прошлом переносятся в будущее. Например, имея информацию о размере запасов за прошедшие четыре периода, методом экстраполяции определяют размер запасов на предстоящий период по формуле

|

( 5.12) |

| где |  |

- | уровни запаса (в сумме, днях или процентах к обороту), соответственно, за первый, третий и четвертый периоды; |

|

- | нормативный уровень запаса на предстоящий (пятый) период. |

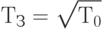

Прогноз уровня запасов для шестого периода ( ) можно сделать, используя формулу

) можно сделать, используя формулу

|

( 5.13) |

Международная практика управления запасами свидетельствует, что темп роста запасов должен несколько отставать от темпа роста спроса. Математически это формулируют следующим образом:

|

( 5.14) |

Такое соотношение между запасами и спросом обеспечивает ускорение оборачиваемости оборотных средств.

поток материалов;

поток материалов; склады;

склады; ступени обработки

ступени обработки

,

,