|

Здравствуйте, я прошла курс "Методология автоматизации работ технологической подготовки производства", но заказала только сертификат, если я сейчас оплачу, чтобы получить удостоверение, мне достаточно электронного вида. Возможна ли данная процедура? |

Методы и средства построения принципиальной схемы технологического процесса изготовления РЭС

Показать существующие в настоящее время методы автоматизированного проектирования принципиальных схем технологического процесса.

7.1. Общая постановка задачи

Цель проектирования технологических процессов - дать подробное описание операций изготовления изделия с необходимыми технико-экономическими расчетами и обоснованиями принятого варианта. Эта основная проблема проектировщика дополняется последующей задачей внедрения спроектированного технологического процесса на предприятии. В результате составления технологической документации инженерно-технический персонал и рабочие-исполнители получают необходимые данные и инструкции для осуществления спроектированного технологического процесса в конкретных производственных условиях.

Проектирование технологических процессов начинается с анализа технического задания (ТЗ) на проектирование, включающего следующие элементы: рабочий чертеж изделия с техническими условиями или сборочный чертеж узла с условиями приемки, программу выпуска и другие требования.

Процесс проектирования начинается с синтеза структуры по ТЗ. Исходный вариант структуры генерируется, а затем оценивается с позиций условий работоспособности (например, обеспечение заданных параметров, качества изделия). Для каждого варианта структуры предусматривается оптимизация параметров, так как оценка должна выполняться при оптимальных или близких к оптимальным значениям параметрах. Если для некоторого варианта структуры технологического процесса, операции или перехода достигнуто обеспечение заданных параметров качества изделия, то процесс синтеза считается законченным. Результаты проектирования оформляются в виде необходимой технологической документации с формированием ТЗ на следующий уровень проектирования. Для каждого варианта структуры составляется модель технологического процесса или его элементов. При автоматизированном проектировании эта модель является математической, она должна быть адекватна объекту в отношении его основных свойств. Анализом модели проверяется выполнение условий работосп особности (например, получение максимальной производительности при обеспечении параметров качества изделия) и принятие решения. По результатам проверки производится параметрическая оптимизация.

Если условия работоспособности не выполняются, то управляемые параметры снова изменяют, и математическая модель анализируется при новых их значениях. В случае повторного невыполнения условий работоспособности переходят к генерации нового варианта структуры или к пересмотру ТЗ.

В целом функциональная структура принципиальной схемы процесса характеризуется последовательностью преобразований изготовляемого изделия из начального состояния на заготовительном этапе в состояния  на промежуточных и заготовительных этапах. Это преобразование осуществляется по уровням. Процесс проектирования на каждом уровне представляет собой многовариантную процедуру. На основе одного проектного варианта

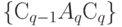

на промежуточных и заготовительных этапах. Это преобразование осуществляется по уровням. Процесс проектирования на каждом уровне представляет собой многовариантную процедуру. На основе одного проектного варианта  уровня формируется множество

уровня формируется множество  более детальных вариантов

более детальных вариантов  -го уровня.

-го уровня.

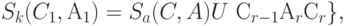

В результате проектирования на всех уровнях образуется дерево допустимых вариантов технологического процесса, отвечающих заданным техническим ограничениям (рис. 7.1). Вершинам дерева соответствуют операции синтеза проектных решений, а дугам - полученные варианты этих решений. Дуги дерева последнего уровня характеризуют проектные варианты заданной степени детализации. Для решения задач многоуровневой оптимизации на i -м уровне проектирования получают, следовательно, не единственный оптимальный вариант, а группу вариантов, близких к оптимальному. Среди этих параметров выбирают решение на  -м уровне проектирования.

-м уровне проектирования.

Рис. 7.1. Модель многоуровневого процесса проектирования с выбором наиболее рационального решения на последнем уровне: ТЗ - техническое задание; Сii - операции синтеза проектных решений; Rq_{k} - проектные варианты

При генерации структуры технологического процесса используются различные методы: проектирование на основе типизации и групповой технологии; преобразование процессов-аналогов; многоуровневый итерационный метод; аксиоматический метод и др. (рис. 7.2).

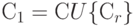

Проектирование конкретных технологических процессов путем параметрической настройки типового процесса включает в себя две группы проектных операций: поиск в технологическом банке данных требуемого типового процесса и расчет параметров каждой операции (определение норм времени, материальных и трудовых нормативов). Этот метод применяется для типовых изделий. Алгоритмы преобразования процесса-аналога не содержат в готовом виде логические условия выбора операций и переходов (рис. 7.2). Эти условия определяются в результате анализа изделия и ТП-аналога. После того как в технологическом банке данных найдены изделия и ТП-аналоги  , проектирование заключается в том, чтобы на основе информационной модели

, проектирование заключается в том, чтобы на основе информационной модели  конкретного изделия определить рациональную структуру и параметры процесса его изготовления:

конкретного изделия определить рациональную структуру и параметры процесса его изготовления:

|

( 7.1) |

где  - операции преобразования процесса-аналога.

- операции преобразования процесса-аналога.

Преобразование осуществляется методами исключения и дополнения структурных элементов в процессы-аналоги на основе выявления различий между конкретными изделиями и изделиями-аналогами.

Метод исключения структурных элементов основан на том, что из графа  , описывающего структуру процесса-аналога, исключаются некоторые пути или дуги

, описывающего структуру процесса-аналога, исключаются некоторые пути или дуги  , соответствующие операциям или переходам обработки отсутствующих у конкретного изделия поверхностей или поверхностей более высокой точности.

, соответствующие операциям или переходам обработки отсутствующих у конкретного изделия поверхностей или поверхностей более высокой точности.

Структура конкретного процесса образуется в результате применения разности графов

|

( 7.2) |

где  - множество промежуточных состояний, необходимых для изготовления конкретного изделия;

- множество промежуточных состояний, необходимых для изготовления конкретного изделия;

- множество технологических операций, необходимых для изготовления конкретного изделия.

- множество технологических операций, необходимых для изготовления конкретного изделия.

В результате применения такой операции структура конкретного процесса получается более простой, чем аналога. Преобразование процесса-аналога методом исключения структурных элементов осуществляется установлением технологического подобия состояний изделия-аналога со структурой и параметрами конкретного изделия. Для этого в графе функциональной структуры технологического процесса-аналога выделяются висячие вершины, соответствующие конечным состояниям групп обрабатываемых поверхностей. Если  , то операция

, то операция  включается в маршрут обработки конкретного изделия; в противном случае она исключается из маршрута-аналога.

включается в маршрут обработки конкретного изделия; в противном случае она исключается из маршрута-аналога.

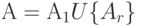

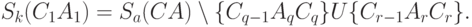

Метод дополнения структурных элементов базируется на присоединении к графу структуры процесса-аналога  множества дуг

множества дуг  ,

соответствующих вновь вводимым операциям и переходам по обработке поверхностей конкретного изделия, которые отсутствуют в изделиях-аналогах или имеют более низкую точность. Структура конкретного процесса получается более сложной и образуется в результате операции объединения графов

,

соответствующих вновь вводимым операциям и переходам по обработке поверхностей конкретного изделия, которые отсутствуют в изделиях-аналогах или имеют более низкую точность. Структура конкретного процесса получается более сложной и образуется в результате операции объединения графов

|

( 7.3) |

где  ;

;  .

.

В ряде случаев возникают задачи проектирования, когда преобразование процессов-аналогов производится теми и другими методами

|

( 7.4) |

Преобразование процесса-аналога методом дополнения структурных элементов (операций, переходов) заключается в определении вида и количества этих элементов и рациональном их расположенииеди операций процесса-аналога.