|

Коллеги, спасибо за очень информативный и полезный курс. Прошёл три лекции. Столкнулся с проблемой, что обе модели не могут закончить расчёт по причине ограничения бесплатной версии "создано максимально допустимое число динамически создаваемых агентов (50000)". По скриншотам Лекции 2 видно, что да, модель создает гораздо больше 50000 агентов. В принципе, мне то и диплом не особо нужен. Но хотелось бы выполнить практические работы. Нет ли возможности откорректировать эту проблему? Или может я чего не так делаю? Еще раз спасибо за прекрасный курс! |

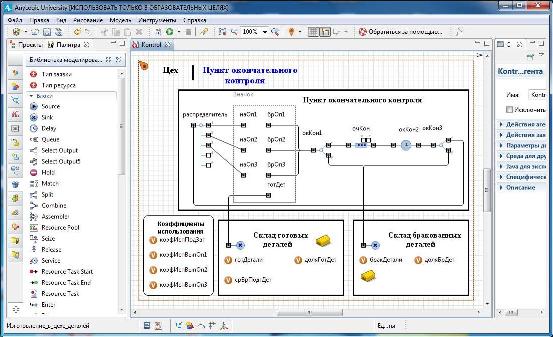

Модель процесса изготовления в цехе деталей

Добавление элементов для проведения исследований

Для удобства считывания статистических данных о коэффициентах использования (загрузки) пункта подготовки заготовок и пунктов выполнения операций 1…3 дополним модель элементами Переменная и необходимыми java-кодами.

- Из Презентации перетащите элемент Скругленный прямоугольник на диаграмму Kontrol и разместите как на Рис. 2.14. Можно было бы всё это сделать на диаграмме Main, но тогда бы пришлось каждый раз после проведения эксперимента для считывания результатов переключаться между областями просмотра.

- Перетащите элемент text, разместите и введите в поле Текст: Коэффициенты использования.

- Из библиотеки Основная перетащите элемент Переменная. Разместите и дайте имя коэфИспПодЗаг, как на Рис. 2.14. Оставьте тип double.

- Перетащите ещё один элемент Переменная и дайте ему имя коэфИспВыпОп1. Оставьте тип double.

- Скопируйте элемент с именем коэфИспВыпОп1. Вставьте ещё два таких элемента, которым системой будут присвоены имена коэфИспВыпОп2 и коэфИспВыпОп3 (см. Рис. 2.14). Тип будет double.

- Далее при вводе в свойства соответствующих объектов нужных кодов следует также на странице Специфические установливать флажки Включить сбор статистики.

- Выделите объект подЗаг. В поле Действия При выходе добавьте код:

на_контроль.коэфИспПодЗаг= подЗаг.statsUtilization.mean();

- Выделите объект выпОп1. В поле Действия При выходе введите код:

на_контроль.коэфИспВыпОп1= выпОп1.statsUtilization.mean()

- Выделите объект выпОп2. В поле Действия При выходе введите код:

на_контроль.коэфИспВыпОп2= выпОп2.statsUtilization.mean()

- Выделите объект выпОп3. В поле Действия При выходе введите код:

на_контроль.коэфИспВыпОп3= выпОп3.statsUtilization.mean()

- Время подготовки заготовки и время выполнения операций даны в мин. Возьмём 1 ед. мод. вр. = 1мин.

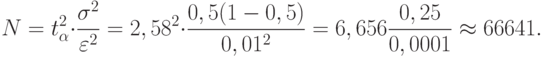

Рассчитаем количество прогонов, которые нужно выполнить в каждом наблюдении. При этом примем относительное количество готовых деталей как ожидаемую вероятность. Поскольку она заранее не известна, то расчёт проведём для худшего случая:

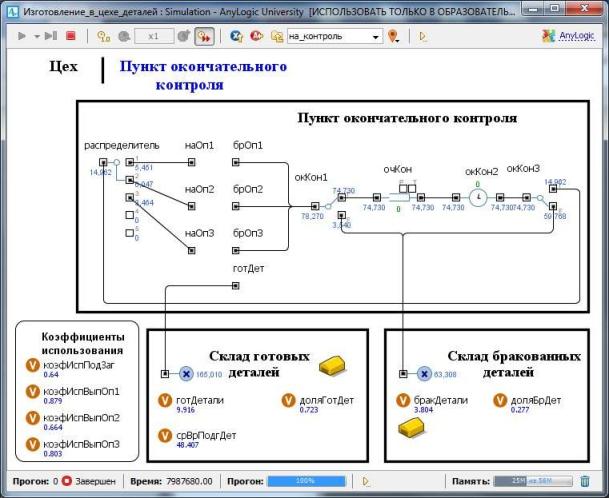

- Перейдите на диаграмму Main. В панели Проекты выделите Simulation:Main.

- На странице Модельное время установите Виртуальное время (максимальная скорость). В поле Остановить: из выпадающего списка выберите В заданное время.

- В поле Конечное время введите 7987680 (480*16641 = 7987680).

- В AnyLogic начальное число генератора случайных чисел устанавливается один раз перед запуском модели. На странице Случайность установите Фиксированное начальное число (воспроизводимые прогоны). В поле Начальное число введите 23.

Интерпретация результатов моделирования

Мы провели эксперименты, увеличив в AnyLogic модельное время в 16641 раз (в GPSS World в каждом эксперименте выполнено 16641 прогонов).

Всего выполнено 8 экспериментов, результаты которых сведены в Табл. 2.6. Первый эксперимент соответствует постановке задачи. Результаты первого эксперимента представлены на Рис. 2.15 и в Табл. 2.6.

В каждом следующем эксперименте параметры, установленные в предыдущем эксперименте, либо остаются неизменными, либо изменяются. Указываются только новые значения параметров в строке, предшествующей результатам следующего эксперимента. Например, во втором эксперименте уменьшено среднее время поступления заготовок с  до

до  , а остальные параметры остались неизменными (Табл. 2.6).

, а остальные параметры остались неизменными (Табл. 2.6).

В экспериментах изменялись значения шести параметров. Кроме того, в восьмом эксперименте были уменьшены средние времена подготовки вариантов заготовок (значения элементов одномерного массива).

Сравнительный анализ результатов экспериментов свидетельствует об адекватности GPSS World и AnyLogic7, так как их различия несущественны.

Например, относительная доля готовых изделий и относительная доля забракованных отличаются на 0 … 0,002, а среднее время изготовления одной детали - на 0,023 … 0,238.

Коэффиценты использования пункта подготовки заготовок и пунктов выполнения операций 1…3 в некоторых экспериментах или одинаковы, или различаются на 0,001 … 0,006.

По результатам экспериментов (Табл. 2.6) можно сделать выводы об эффективности работы цеха по изготовлению деталей и обнаружить "узкие" места.

Изменение параметров в каждом следующем эксперименте преследовало цель увеличения количества годных деталей и сокращения времени подготовки одной детали. Если в первом эксперименте готовых деталей было 9,916 (9,885), а среднее время изготовления одной детали 48,407 (48,559), то в последнем восьмом эксперименте цель была достигнута - 21,220 (21,161) и 22,620 (22,683) соответственно. При этом доля брака уменьшилась с 0,277 до 0,116.

| Показатели | GPSS World | AnyLogic6 | AnyLogic7 |

|---|---|---|---|

| 1) согласно постановке задачи | |||

| готДетали | 9,885 | 9,882 | 9,916 |

| доляГотДет | 0,721 | 0,723 | 0,723 |

| бракДетали | 3,821 | 3,778 | 3,804 |

| доляБрДет | 0,279 | 0,277 | 0,277 |

| срВрПодгДет | 48,559 | 48,573 | 48,407 |

| коэфИспПодЗаг | 0,639 | 0,638 | 0,64 |

| коэфИспВыпОп1 | 0,879 | 0,877 | 0,879 |

| коэфИспВыпОп2 | 0,662 | 0,658 | 0,664 |

| коэфИспВыпОп3 | 0,801 | 0,801 | 0,803 |

доляГотДет доляГотДет |

0,002 | ||

доляБрДет доляБрДет |

0,002 | ||

срВрПодгДет срВрПодгДет |

0,152 | ||

| 2) Tn = 30 | |||

| готДетали | 11,284 | 11,333 | 11,294 |

| доляГотДет | 0,722 | 0,723 | 0,724 |

| бракДетали | 4,338 | 4,343 | 4,312 |

| доляБрДет | 0,278 | 0,277 | 0,276 |

| срВрПодгДет | 42,538 | 42,353 | 42,5 |

| коэфИспПодЗаг | 0,749 | 0,746 | 0,746 |

| коэфИспВыпОп1 | 1 | 1 | 1 |

| коэфИспВыпОп2 | 0,752 | 0,762 | 0,755 |

| коэфИспВыпОп3 | 0,915 | 0,916 | 0,916 |

доляГотДет доляГотДет |

0,002 | ||

доляБрДет доляБрДет |

0,002 | ||

срВрПодгДет срВрПодгДет |

0,038 | ||

| 3) T1 = 25, T3 = 30 | |||

| готДетали | 11,552 | 11,555 | 11,558 |

| доляГотДет | 0,722 | 0,724 | 0,723 |

| бракДетали | 4,459 | 4,414 | 4,437 |

| доляБрДет | 0,278 | 0,276 | 0,277 |

| срВрПодгДет | 41,553 | 41,542 | 41,53 |

| коэфИспПодЗаг | 0,748 | 0,746 | 0,748 |

| коэфИспВыпОп1 | 0,852 | 0,852 | 0,852 |

| коэфИспВыпОп2 | 0,774 | 0,77 | 0,77 |

| коэфИспВыпОп3 | 0,802 | 0,801 | 0,802 |

доляГотДет доляГотДет |

0,001 | ||

доляБрДет доляБрДет |

0,001 | ||

срВрПодгДет срВрПодгДет |

0,023 | ||

| 4) Tn = 25, T1 = 20, T2 = 15, T3 = 25 | |||

| готДетали | 13,845 | 13,9 | 13,882 |

| доляГотДет | 0,723 | 0,724 | 0,724 |

| бракДетали | 5,314 | 5,305 | 5,303 |

| доляБрДет | 0,277 | 0,276 | 0,276 |

| срВрПодгДет | 34,669 | 34,532 | 34,577 |

| коэфИспПодЗаг | 0,895 | 0,899 | 0,897 |

| коэфИспВыпОп1 | 0,817 | 0,822 | 0,818 |

| коэфИспВыпОп2 | 0,555 | 0,558 | 0,557 |

| коэфИспВыпОп3 | 0,801 | 0,803 | 0,801 |

доляГотДет доляГотДет |

0,001 | ||

доляБрДет доляБрДет |

0,001 | ||

срВрПодгДет срВрПодгДет |

0,112 | ||

| 5) Tn = 20, T3 = 20 | |||

| готДетали | 15,453 | 15,499 | 15,572 |

| доляГотДет | 0,723 | 0,724 | 0,724 |

| бракДетали | 5,932 | 5,915 | 5,925 |

| доляБрДет | 0,277 | 0,276 | 0,276 |

| срВрПодгДет | 31,063 | 30,969 | 30,825 |

| коэфИспПодЗаг | 1 | 1 | 1 |

| коэфИспВыпОп1 | 0,911 | 0,913 | 0,918 |

| коэфИспВыпОп2 | 0,619 | 0,621 | 0,623 |

| коэфИспВыпОп3 | 0,716 | 0,718 | 0,72 |

доляГотДет доляГотДет |

0,001 | ||

доляБрДет доляБрДет |

0,001 | ||

срВрПодгДет срВрПодгДет |

0,238 | ||

| 6) q3 = 0,05 | |||

| готДетали | 16,2 | 16,206 | 16,219 |

| доляГотДет | 0,755 | 0,757 | 0,757 |

| бракДетали | 5,246 | 5,192 | 5,202 |

| доляБрДет | 0,245 | 0,243 | 0,243 |

| срВрПодгДет | 29,629 | 29,619 | 29,595 |

| коэфИспПодЗаг | 1 | 1 | 1 |

| коэфИспВыпОп1 | 0,916 | 0,911 | 0,913 |

| коэфИспВыпОп2 | 0,622 | 0,62 | 0,621 |

| коэфИспВыпОп3 | 0,71 | 0,711 | 0,711 |

доляБрДет доляБрДет |

0,002 | ||

доляГотДет доляГотДет |

0,002 | ||

срВрПодгДет срВрПодгДет |

0,034 | ||

| 7) q1= 0,05, q2 = 0,05 | |||

| готДетали | 18,903 | 18,856 | 18,991 |

| доляГотДет | 0,883 | 0,883 | 0,884 |

| бракДетали | 2,504 | 2,491 | 2,491 |

| доляБрДет | 0,117 | 0,117 | 0,116 |

| срВрПодгДет | 25,393 | 25,456 | 25,275 |

| коэфИспПодЗаг | 1 | 1 | 1 |

| коэфИспВыпОп1 | 0,901 | 0,896 | 0,907 |

| коэфИспВыпОп2 | 0,65 | 0,646 | 0,651 |

| коэфИспВыпОп3 | 0,828 | 0,829 | 0,833 |

доляГотДет доляГотДет |

0,001 | ||

доляБрДет доляБрДет |

0,001 | ||

срВрПодгДет срВрПодгДет |

0,018 | ||

| 8) T1=15, срВрПодгЗаг={7,11,18,19,23,22,0,0,0,0} | |||

| готДетали | 21,161 | 21,25 | 21,22 |

| доляГотДет | 0,883 | 0,884 | 0,884 |

| бракДетали | 2,801 | 2,785 | 2,795 |

| доляБрДет | 0,117 | 0,116 | 0,116 |

| срВрПодгДет | 22,683 | 22,588 | 22,62 |

| коэфИспПодЗаг | 0,939 | 0,94 | 0,938 |

| коэфИспВыпОп1 | 0,756 | 0,76 | 0,759 |

| коэфИспВыпОп2 | 0,725 | 0,729 | 0,728 |

| коэфИспВыпОп3 | 0,929 | 0,932 | 0,931 |

доляГотДет доляГотДет |

0,001 | ||

доляБрДет доляБрДет |

0,001 | ||

срВрПодгДет срВрПодгДет |

0,063 | ||

Но уже по второму эксперименту видно, что коэфИспВыпОп1=0,879, а коэфИспВыпОп3=0,803, то есть приближаются к 1. Поэтому изменение других параметров ничего не даст. Нужно уменьшить среднее время выполнения операций 1 и 3. Третий эксперимент это подтвердил.

В экспериментах 5…7 коэффициент загрузки пункта подготовки заготовок равен 1. Изменение доли брака лишь немного увеличил искомые показатели. Поэтому дальнейший рост годных деталей и среднего времени подготовки одной детали возможен был лишь при сокращении средних времён подготовки заготовок в зависимости от их типов.